Hidraulički usmjereni regulacijski ventili služe kao zapovjedni centar fluidnih energetskih sustava, određujući kada, gdje i kako tekućina pod tlakom teče do aktuatora. Ovi ventili kontroliraju smjer protoka tekućine otvaranjem, zatvaranjem ili promjenom statusa veze unutarnjih prolaza. Za inženjere koji projektiraju mobilnu opremu, industrijske automatizirane sustave ili teške strojeve, razumijevanje različitih tipova hidrauličkih upravljačkih ventila ključno je za usklađivanje mogućnosti ventila sa zahtjevima primjene.

Klasifikacija hidrauličkih usmjerenih regulacijskih ventila slijedi više dimenzija na temelju fizičke strukture, načela rada i metoda upravljanja. Svaka klasifikacija se bavi specifičnim granicama performansi definiranim mehanikom fluida, električnom učinkovitošću i potrebama integracije sustava.

[Slika pregleda unutarnje strukture hidrauličkog upravljačkog ventila]Razvrstavanje prema broju puta i broju položaja

Najosnovnija klasifikacija tipova hidrauličkih usmjerenih regulacijskih ventila koristi sustav označavanja W/P, gdje W predstavlja broj putova (priključaka), a P označava broj položaja koje ventil može zadržati. Ova standardizirana konvencija imenovanja, usklađena s ISO 1219-1 grafičkim simbolima, pruža neposredan uvid u funkcionalnost ventila.

Broj puta odnosi se na vanjske priključke na kućištu ventila. U standardnim industrijskim primjenama ovi priključci uključuju P (priključak tlaka/pumpe), T (priključak spremnika/povratni priključak) i radne priključke obično označene A i B. 4-smjerni ventil spaja se na četiri vanjske linije, dok 3-smjerni ventil ima tri priključka, a 2-smjerni ventil pruža samo dvije spojne točke.

Broj položaja označava koliko stabilnih stanja može postići kalem ili element ventila. Ventil s 2 položaja radi na način uključeno/isključeno s dva diskretna stanja. Ventil s 3 položaja dodaje neutralni središnji položaj, što postaje kritično za ponašanje sustava u stanju mirovanja i upravljanje energijom.

Uobičajeni tipovi hidrauličkih usmjerenih regulacijskih ventila koji koriste ovu klasifikaciju uključuju 2/2 ventile za jednostavnu on-off regulaciju, 3/2 ventile za regulaciju cilindra s jednostrukim djelovanjem, 4/2 ventile za osnovne radnje cilindra s dvostrukim djelovanjem i 4/3 ventile koji predstavljaju najsvestraniju konfiguraciju za dvosmjernu regulaciju aktuatora s definiranim središnjim uvjetima.

4/3 usmjereni regulacijski ventil zaslužuje posebnu pozornost jer njegova funkcija središnjeg položaja izravno utječe na učinkovitost sustava i snagu držanja aktuatora. Postoje tri konfiguracije primarnog centra. Zatvoreno središte blokira sve otvore jedne od drugih, održavajući položaj aktuatora s visokom statičkom krutošću, ali sprječavajući rasterećenje pumpe. Tandem središte (također nazvano P-to-T središte) povezuje P priključak s T dok blokira priključke A i B, dopuštajući pumpi da se rastereti u spremnik pri niskom tlaku tijekom pripravnosti, značajno smanjujući proizvodnju topline i potrošnju energije. Otvoreno središte povezuje sve priključke zajedno, korisno u specifičnim prioritetnim krugovima, ali nudi minimalnu sposobnost držanja aktuatora.

Prilikom specificiranja tipova hidrauličkih upravljačkih ventila za pokretni bager, inženjeri obično odabiru 4/3 ventile s tandem središtem kako bi smanjili toplinsko opterećenje hidrauličkog sustava tijekom razdoblja mirovanja, prihvaćajući nešto manju čvrstoću držanja kao kompromis za upravljanje toplinom i učinkovitost goriva.

Klasifikacija prema dizajnu ventila: ventili s kliznim ventilima u odnosu na ventile s kliznim ventilima

Osim brojeva otvora i položaja, tipovi hidrauličkih ventila za usmjeravanje bitno se razlikuju po elementima unutarnje kontrole protoka. Dva primarna dizajna su ventili s kalemom i ventili s kliznim ventilima, od kojih svaki nudi različite prednosti na temelju zahtjeva primjene.

Spool ventili

Ventili s kalemom koriste cilindrični kalem koji klizi unutar precizno obrađenog otvora za otvaranje i zatvaranje puteva protoka. Kalem sadrži spojnice (brtvene površine) i utore (protočne kanale). Kako se kalem pomiče aksijalno, on otkriva ili blokira otvore strojno urezane u tijelo ventila. Ovaj dizajn omogućuje beskonačno pozicioniranje između diskretnih stanja, čineći hidraulične upravljačke ventile tipa kalem idealnim za proporcionalne i servo aplikacije koje zahtijevaju preciznu modulaciju protoka. Preciznost proizvodnje kalemnih ventila zahtijeva male radijalne razmake, obično 5 do 25 mikrometara, između kalemova i provrta kako bi se smanjilo unutarnje curenje, a istovremeno omogućio nesmetan rad.

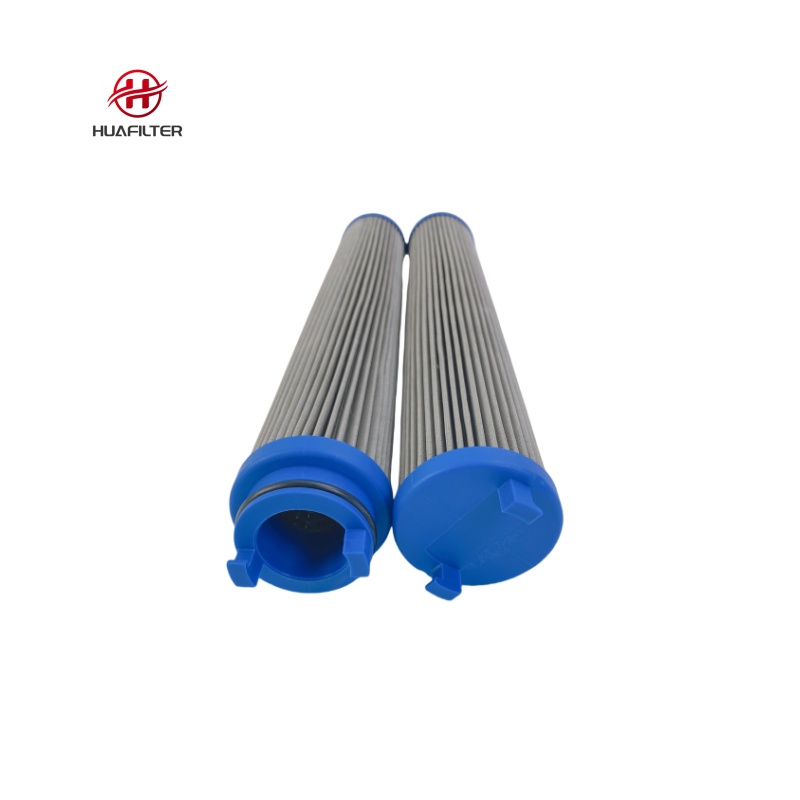

Mali zazori koji omogućuju dobro brtvljenje također čine ventile osjetljivima na onečišćenje tekućinom. Čestice veće od radijalnog zazora mogu uzrokovati zapinjanje kalema, što dovodi do kvara sustava. Stoga sustavi koji koriste upravljačke ventile tipa kalem moraju održavati strogu čistoću tekućine, obično ISO 4406 kodove čistoće od 18/16/13 ili više za standardne industrijske primjene, sa servo ventilima koji zahtijevaju još strože razine kao što je 16/14/11.

Popet ventili

Talabasti ventili koriste stožaste ili kuglaste elemente koji se naslanjaju na strojno obrađena sjedišta ventila kako bi blokirali protok. Kada se aktivira, tanjira se podiže sa svog sjedišta, omogućujući protok oko elementa. Ovaj dizajn sjedala i diska pruža vrhunsko brtvljenje s praktički nultim unutarnjim curenjem u zatvorenom položaju, čineći hidrauličke ventile za upravljanje izvrsnim za primjene koje zahtijevaju čvrsto zatvaranje ili držanje opterećenja protiv gravitacije bez zanošenja.

[Slika usporedbe poprečnog presjeka između ventila sa kalemom i ventila]Tanjurasti ventili pokazuju značajno veću toleranciju na kontaminaciju od kalemnih ventila jer se čestice ne zadržavaju u uskim prazninama. Dizajn mjehurića odgovara razinama čistoće tekućine od ISO 4406 20/18/15 ili čak malo višim bez neposrednog rizika od kvara. Ova robusnost čini tanjiraste ventile atraktivnim za mobilnu opremu koja radi u prljavim okruženjima kao što su rudarstvo, poljoprivreda ili građevinarstvo.

Međutim, mehanizam sjedala i diska stvara sile protoka koje se mijenjaju nelinearno kako se zatvarač otvara, čineći preciznu proporcionalnu kontrolu izazovnijom nego kod dizajna kalema. Smjerni regulacijski ventili tipa tanjirača obično rade u diskretnim položajima umjesto da kontinuirano moduliraju protok.

| Karakteristično | Spool ventil | Popet ventil |

|---|---|---|

| Unutarnje curenje | Mali, ali prisutan zbog radijalnog zazora (obično 0,1-1,0 L/min pri nazivnom tlaku) | U biti nula kada sjedite |

| Tolerancija na kontaminaciju | Nizak - zahtijeva ISO 4406 18/16/13 ili bolji | Visoko - tolerira ISO 4406 20/18/15 ili više |

| Mogućnost proporcionalnog upravljanja | Izvrsna - glatka modulacija preko punog hoda | Niska (obično 5-20 vata bez obzira na kapacitet protoka) |

| Pad tlaka | Umjereno i relativno konstantno u rasponu protoka | Može biti viši, ovisi o poziciji otvaranja |

| Tipične primjene | Mpp Electrical Cable Pipe Machine je postopek dodajanja zrnate plastike iz lijaka v ekstruder, segrevanja v tok staljenega materiala, potisk vrtenja polža pa povzroči, da staljeni material vstopi v kalup cevi skozi obročasti kanal glave stroja, pri čemer se oblikujejo cevi. Po ohlajanju postane proizvodni proces cevi. | Mobilna oprema, držanje tereta, kontaminirani okoliši |

Klasifikacija prema metodi aktiviranja

Tipovi hidrauličkih upravljačkih ventila također se kategoriziraju prema načinu na koji se element ventila (kalem ili mješalica) pomiče između položaja. Metoda aktiviranja određuje vrijeme odziva, fleksibilnost upravljanja i složenost integracije.

Ručno aktiviranje koristi fizički unos operatera putem poluga, gumba ili pedala. Ovi ventili ne zahtijevaju vanjski izvor energije i pružaju izravnu povratnu informaciju operateru putem mehaničke veze. Ručni upravljački ventili i dalje su uobičajeni u mobilnoj opremi za hitne funkcije ili kao rezervni sustavi, iako ograničavaju potencijal automatizacije i zahtijevaju prisutnost operatera.

Mehaničko aktiviranje koristi granične prekidače, ekscentre ili valjkaste poluge koje fizički dodiruju pokretne komponente stroja kako bi pokrenule pomicanje ventila. Obradni centar može koristiti upravljački ventil usmjeren ekscentrom za automatsko preokretanje hidrauličkog stola kada dođe do kraja hoda. Mehanička aktivacija omogućuje pouzdano sekvenciranje bez električne energije, ali nedostaje fleksibilnost za programabilnu logiku.

Pneumatsko pokretanje koristi komprimirani zrak koji djeluje na klip ili dijafragmu za pomicanje ventila. Ovi zračno upravljani upravljački ventili bili su popularni u industrijskoj automatizaciji prije nego što su elektronske kontrole postale dominantne. I dalje se pojavljuju u eksplozivnim atmosferama gdje električni prekidači predstavljaju rizik od paljenja.

Aktivacija solenoidom predstavlja najčešću metodu u modernim hidrauličkim sustavima. Elektromagnetska zavojnica stvara silu kada je pod naponom, povlačeći armaturu koja ili izravno pomiče element ventila ili kontrolira pilot tlak u dvostupanjskom dizajnu. Električno upravljani usmjerivački ventili neprimjetno se integriraju s programibilnim logičkim kontrolerima (PLC) i omogućuju složene automatizirane sekvence.

Izbor između ovih metoda aktiviranja ovisi o upravljačkoj arhitekturi, sigurnosnim zahtjevima i ograničenjima okoline. Međutim, unutar elektromagnetskih ventila pojavljuje se kritična podjela koja bitno utječe na kapacitet protoka i električnu učinkovitost.

Izravno djelovanje u odnosu na pilotsko upravljanje: temeljna načela rada

Među tipovima hidrauličkih upravljačkih ventila s električnim pogonom, razlika između dizajna s izravnim djelovanjem i upravljanih pilota predstavlja možda najvažniju granicu učinka. Ove dvije arhitekture rješavaju temeljni inženjerski izazov generiranja dovoljne sile za pomicanje elementa ventila protiv sila tekućine i opterećenja opruge.

Solenoidni ventili s izravnim djelovanjem

Solenoidni ventili s izravnim djelovanjem koriste elektromagnetsku silu iz zavojnice za izravno pomicanje glavnog ventila ili mlaznice. Kada se zavojnica aktivira, rezultirajuće magnetsko polje povlači armaturu, koja se mehanički povezuje s elementom ventila. Ovaj jednostavan mehanizam nudi nekoliko prednosti. Ventili s izravnim djelovanjem ne zahtijevaju razliku tlaka između ulaza i izlaza kako bi funkcionirali, što znači da mogu raditi od 0 bara do maksimalnog tlaka sustava. Ova neovisnost o tlaku čini regulacijske ventile s izravnim djelovanjem ključnima za primjene u kojima se ventil mora pomaknuti prije nego se tlak u sustavu izgradi, kao što je tijekom sekvenci pokretanja stroja ili u pilotskim krugovima niskog tlaka.

Vrijeme odziva ventila s izravnim djelovanjem obično je brže od pilot upravljanih dizajna jer postoji samo jedan mehanički stupanj. Vremena prebacivanja ispod 20 milisekundi postižu se s malim ventilima s izravnim djelovanjem, što ih čini prikladnima za aplikacije koje zahtijevaju brze cikluse.

Međutim, dizajni s izravnim djelovanjem suočavaju se s ozbiljnim ograničenjima u kapacitetu protoka. Solenoid mora generirati dovoljno sile da nadvlada sile tekućine koje djeluju na element ventila, sile trenja i povratne sile opruge. Sila tekućine raste s tlakom i površinom protoka. Kako se veličina ventila povećava za podnošenje većih brzina protoka, promjer kalema i veličina otvora moraju rasti, dramatično povećavajući sile tekućine koje se suprotstavljaju kretanju ventila. Kako bi se nadvladale te veće sile, veličina solenoida i ulazna električna snaga moraju se znatno povećati.

Ovaj odnos stvara ekonomski i toplinski strop. Smjerni regulacijski ventili s izravnim djelovanjem koji upravljaju više od približno 60 litara u minuti pri visokom tlaku zahtijevaju solenoide koji su tako veliki i gladni energije da njihov dizajn postaje nepraktičan. Električna snaga može doseći 50 do 100 vata ili više, generirajući značajnu toplinu koja zahtijeva rasipanje kroz tijelo ventila i površinu za montiranje. U kompaktnim hidrauličkim sustavima ili gusto zbijenim električnim ormarićima ovo toplinsko opterećenje može uzrokovati probleme s pouzdanošću.

Solenoidni ventili s pilot-upravljanjem

Elektromagnetski ventili s pilot-upravljanjem rješavaju ograničenje protoka kroz dvostupanjski dizajn. Solenoid upravlja malim pilot ventilom koji usmjerava upravljačku tekućinu u komore na krajevima glavnog kalema. Razlika tlaka na glavnom kolutu, koju stvara ovaj pilot protok, stvara dovoljnu silu za pomicanje glavnog koluta bez obzira na njegovu veličinu. U ovoj arhitekturi, solenoid izvodi samo generiranje signala, zahtijevajući daleko manje električne energije nego dizajn s izravnim djelovanjem koji upravlja istim protokom. Usmjereni regulacijski ventili upravljani pilotom mogu upravljati stotinama ili čak tisućama litara u minuti dok održavaju potrošnju energije solenoida ispod 10 do 20 vata.

Smanjena potražnja za električnom energijom dovodi do manjeg stvaranja topline, manjih kućišta solenoida i jednostavnijeg upravljanja toplinom. Za aplikacije s velikim protokom, pilot-upravljane konstrukcije nisu samo poželjne, već su neophodne i s inženjerskog i s ekonomskog stajališta.

Kompromis za ovaj dobitak učinkovitosti je ovisnost o tlaku. Ventili s pilot-upravljanjem zahtijevaju dovoljnu razliku tlaka između ulazne i pilot-tlačne komore za stvaranje sile potrebne za pomicanje glavnog kalema. Ako je tlak u sustavu neadekvatan tijekom pokretanja ili stanja kvara, glavni kalem se možda neće potpuno pomaknuti ili će se pomicati sporo. Minimalni pilot tlakovi obično se kreću od 3 do 5 bara, ovisno o veličini ventila. Dizajneri moraju osigurati da izvor tlaka koji opskrbljuje pilot krug ostane pouzdan, bilo da se izvlači interno iz glavnog tlačnog voda ili se napaja iz vanjskog akumulatora ili zasebne pumpe.

Vrijeme odziva također se razlikuje. Upravljački ventili moraju ispuniti i isprazniti pilotske komore na svakom kraju kalema kako bi stvorili razliku tlaka za promjenu stupnja prijenosa. Ova hidraulička odgoda dodaje 10 do 50 milisekundi vremenu prebacivanja u usporedbi s izravnim ventilima slične veličine. Za većinu industrijskih i mobilnih aplikacija ovo kašnjenje ostaje prihvatljivo, ali visokofrekventne cikličke aplikacije mogu zahtijevati ventile s izravnim djelovanjem unatoč njihovim ograničenjima protoka.

| Aspekt izvedbe | Solenoid izravnog djelovanja DCV | Solenoid DCV s pilot upravljanjem |

|---|---|---|

| Mehanizam za pokretanje | Solenoid izravno pomiče kalem ventila | Solenoid upravlja pilot ventilom; pilot tlak pomiče glavni kalem |

| Zahtjev za diferencijalnim tlakom | Nema - radi od 0 bara do maksimalnog tlaka | Zahtijeva minimalno 3-5 bara diferencijala za pouzdano mijenjanje brzina |

| Raspon kapaciteta protoka | Niska do umjerena (obično do 60 L/min) | Umjereno do vrlo visoko (do 1000+ L/min) |

| Potrošnja energije solenoida | Visoko (20-100+ vata za veće veličine) | Niska (obično 5-20 vata bez obzira na kapacitet protoka) |

| Stvaranje topline | Značajno uz kontinuirano napajanje | Minimalno |

| Vrijeme odziva | Brzo (obično 10-30 ms) | Umjereno (30-80 ms zbog punjenja/pražnjenja pilotskog kruga) |

| Tipične primjene | Krugovi niskog protoka, pokretanje bez tlaka, upravljanje pilotom | Glavni strujni krugovi, sustavi visokog protoka, mobilna oprema |

Inženjeri koji odabiru tipove hidrauličkih upravljačkih ventila za krug bagera od 200 litara u minuti specificirali bi pilot upravljane ventile za funkcije glavne grane, ruke i žlice kako bi smanjili električno toplinsko opterećenje i složenost upravljanja. Međutim, isti stroj može koristiti ventile s izravnim djelovanjem u pomoćnim krugovima niskog protoka poput mehanizama za zaključavanje alata koji moraju pouzdano raditi pri nultom tlaku sustava.

Napredno upravljanje: proporcionalni i servo usmjereni regulacijski ventili

Dok standardni ventili za upravljanje smjerom rade u diskretnim stanjima uključeno-isključeno, tipovi naprednih hidrauličkih ventila za upravljanje smjerom pružaju kontinuiranu modulaciju protoka i tlaka kroz proporcionalnu ili servo kontrolu. Ovi ventili predstavljaju vrhunsku izvedbu i složenost.

Proporcionalni usmjereni regulacijski ventili koriste proporcionalne solenoide koji stvaraju silu proporcionalnu ulaznoj struji umjesto jednostavnih on-off elektromagneta. Variranjem naredbenog signala iz kontrolera, položaj kalem ventila može se kontinuirano podešavati preko njegovog punog hoda. To omogućuje preciznu kontrolu brzine pokretača, ubrzanja i sile. Proporcionalni ventil može kontrolirati kretanje kraka dizalice, osiguravajući glatka pokretanja, precizno pozicioniranje i nježna zaustavljanja umjesto naglog gibanja uzrokovanog uključivanjem ili isključivanjem standardnog upravljačkog ventila za usmjeravanje.

Proporcionalni usmjereni regulacijski ventili obično uključuju integriranu elektroniku i senzor povratne informacije o položaju, često linearni varijabilni diferencijalni transformator (LVDT), za interno zatvaranje regulacijske petlje. Ugrađena elektronika uspoređuje zadani položaj sa stvarnim položajem kalema izmjerenim senzorom, prilagođavajući struju solenoida kako bi se uklonile pogreške u pozicioniranju. Ova arhitektura zatvorene petlje kompenzira varijacije u trenju, silama tekućine i opskrbnom tlaku koji bi inače uzrokovali netočnost pozicioniranja.

Servo usmjereni regulacijski ventili proširuju koncepte proporcionalnih ventila kako bi postigli još veću učinkovitost. Ovi ventili koriste momentne motore, mehanizme mlaznica-zaklopka ili konfiguracije mlaznih cijevi kako bi postigli vrijeme odziva ispod 10 milisekundi i frekvencijski odziv iznad 100 Hz. Servo ventili omogućuju aplikacije koje zahtijevaju brzu, preciznu kontrolu kao što su simulatori kretanja, strojevi za ispitivanje materijala i aktivni sustavi prigušivanja vibracija.

Zahtjevi za performansama tipova proporcionalnih i servo hidrauličkih upravljačkih ventila potiču potrebu za digitalnim komunikacijskim sučeljima. Tradicionalni analogni kontrolni signali koji koriste 4-20 mA ili 0-10 VDC strujne petlje pate od električnog šuma, pomaka signala i ograničene dijagnostičke mogućnosti. Kako se vrijeme odziva ventila smanjuje, a zahtjevi za pozicioniranje sve stroži, integritet analognog signala postaje ograničavajući faktor u performansama sustava.

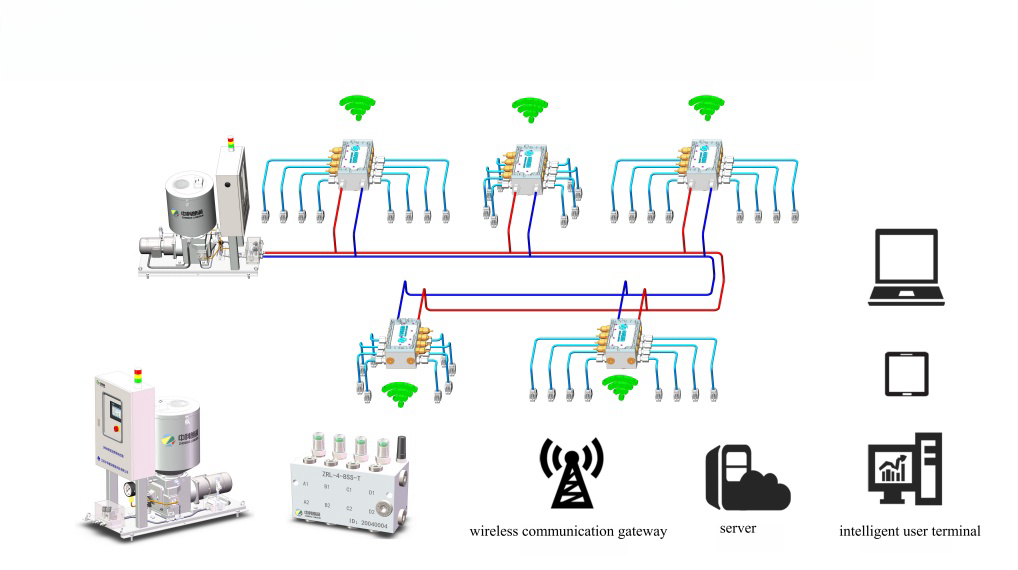

Digitalna integracija: IO-Link protokol u visokoučinkovitim usmjerenim regulacijskim ventilima

Industrijski pomak prema povezivanju Industrije 4.0 proizveo je značajne promjene u načinu na koji se tipovi naprednih hidrauličkih upravljačkih ventila povezuju sa sustavima upravljanja. Digitalni komunikacijski protokoli, posebice IO-Link, rješavaju ograničenja analognog signaliziranja dok istovremeno omogućuju dijagnostičke mogućnosti nemoguće s konvencionalnim ožičenjem.

IO-Link uspostavlja digitalnu komunikaciju od točke do točke između ventila i glavnog kontrolera preko standardnog neoklopljenog kabela. Ovaj pojedinačni kabel prenosi napajanje, digitalne naredbene signale i dvosmjernu podatkovnu komunikaciju. Za razliku od fieldbus mreža koje zahtijevaju skupe oklopljene kabele i složenu mrežnu konfiguraciju, IO-Link koristi jednostavne trožilne veze dok održava robusnu otpornost na šum putem digitalnog kodiranja.

Raspon radnog tlaka različit je za dvije glavne vrste ventila. Smjerni regulacijski ventili s izravnim djelovanjem upravljaju punim rasponom tlaka od nule do maksimuma sustava, što ih čini obaveznim za krugove koji moraju funkcionirati prije porasta tlaka ili tijekom scenarija gubitka tlaka. Pilot upravljani ventili zahtijevaju minimalnu razliku tlaka za pouzdan rad, obično 3 do 5 bara. Primjene u kojima se ovaj minimum ne može jamčiti zahtijevaju ventile s izravnim djelovanjem ili vanjske uređaje za napajanje pilota.

[Slika dijagrama povezivanja digitalnog hidrauličkog ventila IO-Link]Ovaj tok dijagnostičkih podataka omogućuje strategije praćenja stanja koje su prije bile nemoguće. Prateći trendove temperature zavojnice tijekom vremena, sustav može otkriti postupnu degradaciju rashladnih puteva ili kvar izolacije prije nego što dođe do katastrofalnog kvara. Praćenje pomicanja vremena odziva otkriva trošenje u pilot fazi ili povećanje trenja izazvano onečišćenjem. Ovi uvidi omogućuju prediktivno planiranje održavanja koje minimizira neplanirane zastoje.

Vrste hidrauličkih usmjerenih upravljačkih ventila opremljenih IO-Link-om započele su serijsku proizvodnju u srpnju 2022. i sada su dostupne u konfiguracijama s izravnim djelovanjem i upravljanim pilotom. Tehnologija podržava i proporcionalne i standardne on-off ventile, iako se najveća korist pojavljuje u aplikacijama visokih performansi gdje kvaliteta signala i dubina dijagnostike opravdavaju skromnu premiju troškova.

Kriteriji odabira za različite tipove hidrauličkih upravljačkih ventila

Odabir odgovarajućih tipova hidrauličkih usmjerenih regulacijskih ventila zahtijeva sustavnu procjenu višestrukih dimenzija učinka. Okvir za odlučivanje mora uravnotežiti zahtjeve za fluidnom snagom, električna ograničenja, zahtjeve za upravljanjem i ekonomske čimbenike.

Protok je primarna odrednica. Prijave koje zahtijevaju manje od 60 litara u minuti mogu koristiti ventile s izravnim djelovanjem ili pilot-upravljane ventile, pri čemu izbor ovisi o dostupnosti tlaka i potrebama vremena odziva. Sustavi koji rade s većim protokom moraju koristiti ventile s upravljačkim upravljanjem kako bi se izbjegla prevelika veličina solenoida i stvaranje topline. Pokušaj specificiranja ventila s izravnim djelovanjem za aplikacije s velikim protokom rezultira neekonomičnim dizajnom s ozbiljnim izazovima upravljanja toplinom.

Raspon radnog tlaka različit je za dvije glavne vrste ventila. Smjerni regulacijski ventili s izravnim djelovanjem upravljaju punim rasponom tlaka od nule do maksimuma sustava, što ih čini obaveznim za krugove koji moraju funkcionirati prije porasta tlaka ili tijekom scenarija gubitka tlaka. Pilot upravljani ventili zahtijevaju minimalnu razliku tlaka za pouzdan rad, obično 3 do 5 bara. Primjene u kojima se ovaj minimum ne može jamčiti zahtijevaju ventile s izravnim djelovanjem ili vanjske uređaje za napajanje pilota.

Potrebe za preciznošću upravljanja određuju jesu li dovoljni standardni on-off ventili ili su potrebni proporcionalni ili servo usmjereni regulacijski ventili. Jednostavne sekvencijalne operacije poput stezanja, izvlačenja ili uvlačenja zahtijevaju samo diskretnu promjenu položaja. Prijave koje zahtijevaju glatke profile kretanja, precizno pozicioniranje ili regulaciju sile zahtijevaju proporcionalnu kontrolu. Iznimno dinamičke primjene kao što je aktivna stabilizacija ili praćenje velike propusnosti zahtijevaju servo ventile unatoč njihovim višim troškovima i zahtjevima za održavanje.

Mogućnosti čistoće tekućine moraju biti usklađene s osjetljivošću dizajna ventila. Upravljački ventili tipa kalem zahtijevaju strogo održavanje čistoće, obično ISO 4406 18/16/13 ili bolje, sa servo ventilima koji zahtijevaju još strožu kontrolu. Primjene u kontaminiranim okruženjima ili tamo gdje održavanje filtracije može biti nedosljedno trebale bi dati prednost ventilima s lopaticama koji toleriraju ISO 4406 20/18/15 ili malo više razine kontaminacije.

Dostupnost električne energije i ograničenja upravljanja toplinom ponekad nadjačavaju hidraulička razmatranja. Kompaktna elektrohidraulička jedinica s ograničenim kapacitetom hlađenja može specificirati ventile s upravljačkim upravljanjem isključivo radi smanjenja proizvodnje topline, prihvaćajući ovisnost o tlaku kao neophodan kompromis. Nasuprot tome, mobilni stroj s velikim električnim kapacitetom i hlađenjem, ali koji radi u sustavima osjetljivim na opterećenje, može koristiti ventile s izravnim djelovanjem za održavanje neovisnosti o tlaku.

Dostupnost električne energije i ograničenja upravljanja toplinom ponekad nadjačavaju hidraulička razmatranja. Kompaktna elektrohidraulička jedinica s ograničenim kapacitetom hlađenja može specificirati ventile s upravljačkim upravljanjem isključivo radi smanjenja proizvodnje topline, prihvaćajući ovisnost o tlaku kao neophodan kompromis. Nasuprot tome, mobilni stroj s velikim električnim kapacitetom i hlađenjem, ali koji radi u sustavima osjetljivim na opterećenje, može koristiti ventile s izravnim djelovanjem za održavanje neovisnosti o tlaku.

Integracijska arhitektura sve više utječe na odluke o odabiru. Sustavi dizajnirani za povezivanje Industrije 4.0 trebali bi specificirati proporcionalne ili servo usmjerene regulacijske ventile s IO-Link ili sučeljima sabirnice polja kako bi se omogućilo prikupljanje dijagnostičkih podataka i prediktivne strategije održavanja. Tradicionalni sustavi bez podatkovne infrastrukture mogu nastaviti koristiti analogne ili on-off ventile sve dok šira nadogradnja sustava upravljanja ne opravda digitalnu konverziju.

Uobičajene primjene po tipu hidrauličkog upravljačkog ventila

Različiti tipovi hidrauličkih usmjerenih regulacijskih ventila dominiraju specifičnim kategorijama primjene na temelju njihovih radnih karakteristika koje odgovaraju industrijskim zahtjevima.

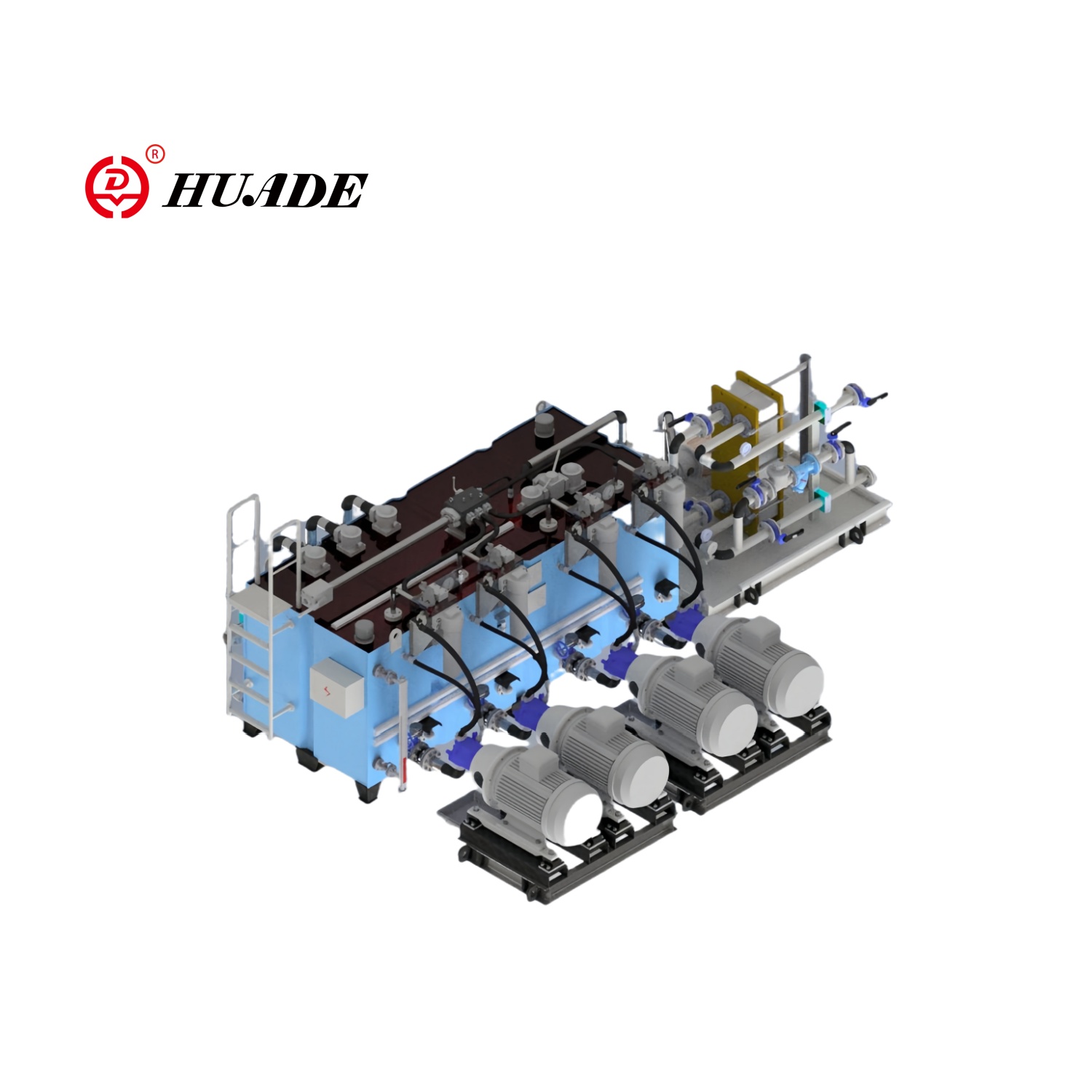

Mobilna građevinska oprema kao što su bageri, utovarivači na kotačima i buldožeri pretežno koriste upravljačke upravljane ventile koji osjećaju opterećenje u konfiguracijama 4/3. Ovi strojevi zahtijevaju veliki kapacitet protoka (često 200 do 600 litara u minuti) za napajanje velikih cilindara kraka i motora za kretanje, a istovremeno održavaju razumnu složenost električnog sustava. Konstrukcija s pilot-upravljanjem održava nisku potrošnju snage solenoida unatoč visokim brzinama protoka. Krugovi osjetljivi na opterećenje s tandemskim središnjim ventilima smanjuju potrošnju goriva motora tijekom razdoblja mirovanja, što je ključna prednost u radnim ciklusima sa značajnim vremenom čekanja između radnih ciklusa.

Poljoprivredni traktori koriste slične tipove ventila za upravljanje priključkom, ali često uključuju elektrohidraulične proporcionalne upravljačke ventile za kuke i upravljačke sustave gdje glatko kretanje poboljšava udobnost i preciznost operatera. Oštro, prljavo okruženje tipično za poljoprivredne operacije daje prednost ventilima u obliku tanjirača u glavnim krugovima priključka gdje tolerancija kontaminacije nadmašuje prednosti proporcionalne kontrole kalema.

Industrijski strojevi za injekcijsko prešanje koriste proporcionalne upravljačke ventile tipa kalem za kontrolu otvaranja, zatvaranja i slijeda izbacivanja kalupa. Precizna kontrola brzine omogućuje optimizaciju vremena ciklusa dok sprječava oštećenje kalupa ili dijelova. Kontrolirano tvorničko okruženje omogućuje održavanje stroge čistoće tekućine koju zahtijevaju ovi ventili servo kvalitete. Konfiguracije ventila zatvorenog središta održavaju krutu kontrolu položaja kalupa pod opterećenjima tlaka ubrizgavanja.

Hidraulika alatnih strojeva za strojeve za glodanje, strojeve za brušenje i tokarilice obično koristi proporcionalne ili servo usmjerene upravljačke ventile koji kontroliraju brzine posmaka po osi i stezanje alata. Preciznost pozicioniranja i glatki pokreti bitni za kvalitetu završne obrade površine zahtijevaju kontinuiranu sposobnost modulacije koju pružaju ove vrste ventila. U vrhunskim alatnim strojevima, servo ventili s frekvencijskim odzivom većim od 100 Hz omogućuju prigušivanje vibracija koje poboljšava kvalitetu rezanja.

Oprema za ispitivanje materijala i sustavi zrakoplovne simulacije predstavljaju krajnju granicu zahtjeva za performansama. Ove aplikacije koriste servo usmjerene regulacijske ventile s vremenom odziva ispod 10 milisekundi i rezolucijom pozicioniranja mjerenom u mikronima. Ventili rade s iznimno čistom tekućinom, često ISO 4406 15/13/10 ili boljom, i zahtijevaju specijaliziranu opremu za filtriranje i kondicioniranje kako bi se održale potrebne razine čistoće.

Strojevi na brodskoj palubi kao što su dizalice, vitla i poklopci grotla koriste robusne upravljačke upravljačke ventile koji mogu raditi u korozivnim okruženjima slane vode. Ovi ventili često koriste tanjiraste dizajne za čvrsto zatvaranje kada drže viseće terete i koriste kućišta solenoida otporna na eksploziju kako bi zadovoljili standarde pomorske sigurnosti.

Jednostavni pneumatski krugovi koji upravljaju hidrauličkim prešama, podiznim stolovima ili opremom za rukovanje materijalima često koriste osnovne 4/2 ili 4/3 usmjerene ventile s izravnim djelovanjem. Ove aplikacije cijene jednostavnost i nisku cijenu u odnosu na napredne značajke, a njihovi skromni zahtjevi za protokom (obično ispod 40 litara u minuti) ostaju unutar mogućnosti ventila s izravnim djelovanjem.

Novi trendovi u tehnologiji hidrauličkih upravljačkih ventila

Evolucija tipova hidrauličkih upravljačkih ventila nastavlja se duž nekoliko paralelnih puteva vođenih integracijom Industrije 4.0, zahtjevima za energetsku učinkovitost i zahtjevima za minijaturizacijom.

Digitalni komunikacijski protokoli šire se izvan proporcionalnih i servo ventila visokih performansi u standardne on-off usmjerene ventile. Kako se inkrementalni trošak elektronike IO-Link sučelja smanjuje, čak i osnovni 4/3 ventili sada nude mogućnosti digitalnog povezivanja. Ova demokratizacija dijagnostičkih podataka omogućuje praćenje stanja čitavih hidrauličkih sustava, a ne samo vrhunskih komponenti, poboljšavajući ukupnu učinkovitost opreme (OEE) kroz bolje planiranje održavanja.

Energetski učinkovit tlak potiče usvajanje naprednih dizajna središnjeg položaja i hidraulike osjetljive na opterećenje. Moderna mobilna oprema sve više koristi proporcionalne usmjerene regulacijske ventile s elektroničkim upravljačkim jedinicama koje implementiraju sofisticirane algoritme za kompenzaciju tlaka, smanjujući gubitke snage svojstvene tradicionalnim razdjelnicima protoka i prioritetnim ventilima. Neki sustavi sada koriste pojedinačne elektromotore koji pokreću male pumpe na svakom aktuatoru, potpuno eliminirajući upravljački ventil smjera i prelazeći na elektrohidraulične aktuatore (EHA).

Integracija ventila nastavlja komprimirati više funkcija u jedno tijelo. Usmjereni regulacijski ventili montirani na razvodnik sve više uključuju kompenzaciju tlaka, povratne ventile za zadržavanje opterećenja i elektroničku kontrolu izravno u sklopu ventila umjesto da zahtijevaju zasebne komponente. Ova integracija smanjuje mjesta curenja, pojednostavljuje montažu i smanjuje fizički otisak hidrauličkih sustava.

Poboljšanja tolerancije kontaminacije usmjerena su na produljenje servisnih intervala i smanjenje ukupnih troškova vlasništva. Neki proizvođači sada nude hibridne dizajne koji kombiniraju toleranciju na kontaminaciju talapastih ventila s kontinuiranom modulacijom protoka približavajući se performansama kalemnog ventila kroz sofisticirane geometrije sjedišta i upravljačke algoritme.

Funkcionalni sigurnosni zahtjevi iz standarda kao što su ISO 13849 i IEC 61508 sve više utječu na dizajn upravljačkog ventila. Ventili s ocjenom sigurnosti uključuju redundantne senzore, dijagnostičku pokrivenost za moguće načine kvara i integrirani nadzor koji otkriva opasne greške. Ove značajke omogućuju hidrauličkim sustavima postizanje potrebnih razina sigurnosnog integriteta (SIL 2 ili SIL 3) koje je ranije bilo teško postići s tekućim pogonskim komponentama.

Razumijevanje cijelog spektra vrsta hidrauličkih upravljačkih ventila omogućuje inženjerima donošenje informiranih odluka koje optimiziraju performanse sustava, pouzdanost i cijenu. Klasifikacija prema brojevima puta i položaja, konstrukciji elementa ventila, metodi pokretanja i principu rada daje strukturirani okvir za odabir ventila. Unutar ovog okvira, temeljna razlika između dizajna s izravnim djelovanjem i pilot-upravljanja postavlja granice kapaciteta protoka koje nikakva optimizacija dizajna ne može prevladati. Proporcionalne i servo tehnologije proširuju preciznost upravljanja za zahtjevne aplikacije dok potiču usvajanje digitalnih sučelja koja pretvaraju ventile iz pasivnih komponenti u inteligentne čvorove u umreženim upravljačkim arhitekturama. Kako se hidraulički sustavi razvijaju prema većoj integraciji s industrijskim mrežama i višim standardima učinkovitosti, usklađivanje mogućnosti ventila sa zahtjevima primjene postaje sve sofisticiranije, zahtijevajući duboko poznavanje mehanike fluida i inženjeringa upravljačkih sustava.