Hidraulički regulacijski ventili služe kao centri za donošenje odluka u fluidnim sustavima napajanja. Svaki hidraulički krug ovisi o ovim komponentama kako bi regulirao tri temeljna parametra: smjer protoka tekućine, razinu tlaka unutar sustava i brzinu kojom se tekućina kreće kroz aktuatore. Razumijevanje vrsta hidrauličkih regulacijskih ventila ključno je za svakoga tko je uključen u projektiranje, održavanje ili rješavanje problema s hidrauličkim sustavima u različitim industrijama, od proizvodnje do zrakoplovstva.

Klasifikacija tipova hidrauličkih regulacijskih ventila slijedi funkcionalni okvir koji je ostao dosljedan tijekom desetljeća hidrauličke inženjerske prakse. Ovaj okvir dijeli sve hidrauličke ventile u tri primarne kategorije na temelju onoga čime upravljaju. Kontrolni ventili određuju kamo ide tekućina. Ventili za kontrolu tlaka upravljaju snagom koja je dostupna u sustavu. Ventili za kontrolu protoka reguliraju brzinu kretanja pokretača. Unutar svake kategorije postoji niz specijaliziranih dizajna, od kojih je svaki projektiran da odgovori na specifične operativne zahtjeve.

Razumijevanje klasifikacije hidrauličkog upravljačkog ventila

Sustav klasifikacije s tri stupa za tipove hidrauličkih regulacijskih ventila nastao je iz praktične inženjerske potrebe: organizirati komponente prema njihovoj primarnoj funkciji u hidrauličkom krugu. Ova klasifikacija nije proizvoljna. Odražava temeljnu fiziku hidrauličkih sustava, gdje se snaga tekućine može kontrolirati usmjeravanjem, regulacijom tlaka ili ograničenjem protoka.

Upravljački ventili (DCV)Izbor između dizajna kalema i tanjirača odražava hijerarhiju prioriteta u aplikaciji. Za visokotlačne stezne elemente ili držanje tereta dizalice gdje je nulto propuštanje obavezno, preciziraju se talapasti ventili unatoč njihovim ograničenjima u fleksibilnosti usmjeravanja protoka. Za aplikacije kontinuirane modulacije kao što su kontrole bagera, ventili s kalemom pružaju potrebne glatke prijelaze iako njihovo unutarnje curenje zahtijeva periodičko podešavanje ili zamjenu istrošenih komponenti.

Ventili za kontrolu tlaka (PCV)održavati sigurne radne uvjete reguliranjem sile dostupne u sustavu. Hidraulički tlak predstavlja pohranjenu energiju, a prekomjerni tlak može puknuti crijeva, oštetiti brtve ili uništiti komponente pumpe. Ventili za regulaciju tlaka reagiraju na promjene tlaka u sustavu otvaranjem puteva rasterećenja do spremnika ili ograničavanjem protoka kako bi održali određene razine tlaka u različitim granama kruga. Sigurnosni ventil postavljen na 3000 PSI otvorit će se kad se tlak sustava približi ovoj granici, štiteći nizvodne komponente od oštećenja zbog prekomjernog tlaka.

Ventili za kontrolu protoka (FCV)odrediti brzinu aktuatora reguliranjem volumena tekućine koja prolazi kroz krug po jedinici vremena. Brzina hidrauličkog cilindra ili motora izravno ovisi o tome koliko tekućine ulazi u njega. Ventil za kontrolu protoka ograničava ovaj volumen pomoću otvora ili prigušnice. Kada se uvjeti opterećenja promijene tijekom rada, kompenzirani ventili za kontrolu protoka automatski se prilagođavaju kako bi održali konstantnu brzinu pokretača bez obzira na varijacije tlaka.

Ovo funkcionalno odvajanje znači da jedan hidraulički krug obično zahtijeva više tipova ventila koji rade zajedno. Krug grane mobilnog bagera može koristiti upravljački ventil za odabir izvlačenja ili uvlačenja, protutežni ventil za sprječavanje pada tereta i ventil za kontrolu protoka za glatko kretanje. Razumijevanje koje vrste hidrauličkih regulacijskih ventila rješavaju koje regulacijske ciljeve temelj je učinkovitog dizajna sustava.

Usmjereni regulacijski ventili: Upravljanje stazama protoka

Smjerni regulacijski ventili identificiraju se pomoću standardiziranog zapisa koji opisuje njihovu konfiguraciju. Notacija slijedi format "načina i položaja". Četverosmjerni ventil s tri položaja piše se kao 4/3 (četiri priključka, tri položaja prekidača). Broj načina odnosi se na vanjske priključke: obično ulaz tlaka (P), povrat spremnika (T ili R) i jedan ili više radnih otvora (A, B, C). Broj položaja opisuje koliko stabilnih uklopnih stanja ventil može održati.

Najčešća konfiguracija u industrijskoj hidraulici je četverosmjerni ventil s tri položaja (4/3). Ovaj dizajn osigurava neutralni središnji položaj gdje se ventil može programirati za spajanje priključaka na različite načine, ovisno o primjeni. Ventil zatvorenog središta blokira sve otvore u neutralnom položaju, dopuštajući pumpi da se rastereti. Ventil s otvorenim središtem vraća protok pumpe izravno u spremnik pri niskom tlaku, smanjujući potrošnju energije kada se ne radi. Konfiguracija tandem-centra rasterećuje pumpu dok omogućuje pokretačima da slobodno plutaju.

Unutarnji mehanizam usmjerenih regulacijskih ventila dijeli se na dva temeljna dizajna: kalemni ventili i talapasti ventili. Inženjerski kompromis između ovih dizajna oblikuje njihov raspon primjene.

Ventili s kalemom koriste cilindrični element s precizno obrađenim površinama koji klizi unutar provrta kako bi pokrio i otkrio otvore. Razmak između kalema i provrta mora biti minimalan (obično 5-25 mikrona) kako bi se smanjilo unutarnje curenje, a istovremeno omogućilo glatko kretanje. Ovaj dizajn ističe se u primjenama koje zahtijevaju više putanja protoka i glatke prijelaze između položaja. Četverosmjerni, tropoložajni kalem ventili s pilot upravljanjem standardni su u mobilnoj opremi jer mogu podnijeti složene konfiguracije središnjeg priključka. Međutim, potreban zazor znači da ventili s kalemom imaju svojstveno unutarnje propuštanje, što može uzrokovati pomicanje aktuatora pri držanju tereta dulje vrijeme.

Tanjurasti ventili koriste disk ili stožasti element koji prislanja na lice ventila, obično uz pomoć sile opruge i ulaznog tlaka. Kada je zatvoren, poklopac stvara kontakt metala s metalom ili elastomera s metalom, postižući nulto curenje. Ovaj dizajn pruža najbrže vrijeme odziva i najveći kapacitet protoka za određenu veličinu omotnice. Moderni kompaktni dimenzionalni upravljački ventili koji slijede DIN standarde mogu postići cikluse veće od 100 operacija u minuti bez mjerljivog curenja u zatvorenom stanju. Ograničenje kliznih ventila pojavljuje se u primjenama koje zahtijevaju složeno usmjeravanje protoka ili srednje pozicioniranje.

| Karakteristično | Spool ventil | Popet ventil |

|---|---|---|

| Unutarnje curenje | Mali, ali prisutan (zbog odobrenja) | Nula kada je zatvorena |

| Složenost puta protoka | Izvrsno (konfiguracije s više priključaka) | Ograničeno (jednostavnije usmjeravanje) |

| Brzina odziva | Umjereno | Vrlo brzo (2-5 ms tipično) |

| Sposobnost držanja tereta | Ograničeno (moguće pomicanje aktuatora) | Izvrsno (bez zanošenja) |

| Osjetljivost na kontaminaciju | Umjereno do visoko | Umjereno |

| Tipične primjene | Mobilna oprema, industrijska automatizacija | Sustavi držanja tereta, stezanja, sigurnosti |

Izbor između dizajna kalema i tanjirača odražava hijerarhiju prioriteta u aplikaciji. Za visokotlačne stezne elemente ili držanje tereta dizalice gdje je nulto propuštanje obavezno, preciziraju se talapasti ventili unatoč njihovim ograničenjima u fleksibilnosti usmjeravanja protoka. Za aplikacije kontinuirane modulacije kao što su kontrole bagera, ventili s kalemom pružaju potrebne glatke prijelaze iako njihovo unutarnje curenje zahtijeva periodičko podešavanje ili zamjenu istrošenih komponenti.

Metode pokretanja upravljačkih ventila uključuju ručne poluge, mehaničke bregove, pneumatske upravljače, hidraulične upravljače, solenoidne operatere i proporcionalne elektroničke kontrole. Odabir ovisi o tome zahtijeva li aplikacija uključivanje/isključivanje ili kontinuirano pozicioniranje, kolika je sila dostupna za aktiviranje i je li potrebno daljinsko ili automatsko upravljanje.

Ventili za regulaciju tlaka: Sigurnost i regulacija sustava

Ventili za kontrolu tlaka održavaju cjelovitost sustava sprječavanjem destruktivnih stanja nadtlaka i uspostavljanjem specifičnih razina tlaka u različitim granama kruga. Najosnovnija komponenta za regulaciju tlaka je sigurnosni ventil, koji djeluje kao sigurnosna povratna blokada za cijeli hidraulički sustav.

Ventili za rasterećenje otvaraju se kada tlak u sustavu prijeđe unaprijed postavljenu granicu, preusmjeravajući protok u spremnik i sprječavajući daljnji porast tlaka. Svi hidraulički krugovi zatvorene petlje zahtijevaju zaštitu od rasteretnog ventila. Bez ove zaštite, blokirani aktuator ili zatvoreni usmjerni ventil uzrokovali bi porast tlaka sve dok nešto ne pokvari—obično puknuće crijeva, pregorjela brtva ili oštećena pumpa. Zaštitne ventile karakterizira njihov tlak pucanja (gdje se počinju otvarati) i njihov tlak punog protoka (gdje prolaze maksimalni nazivni protok).

Unutarnji dizajn sigurnosnih ventila dijeli se u dvije kategorije sa značajno različitim karakteristikama rada.

Sigurnosni ventili s izravnim djelovanjem koriste tlak u sustavu koji djeluje izravno na tanjirak ili element kalema protiv podesive opruge. Kada sila pritiska premaši silu opruge, ventil se otvara. Jednostavnost ovog dizajna omogućuje iznimno brz odgovor, obično 5-10 milisekundi, a neki dizajni reagiraju za 2 milisekunde. Ova brza reakcija učinkovito ograničava skokove tlaka tijekom iznenadnih promjena opterećenja ili zaustavljanja pumpe. Međutim, ventili s izravnim djelovanjem pokazuju veliko prevladavanje tlaka—razlika između tlaka pucanja i tlaka punog protoka može biti 300-500 PSI ili više. Pri visokim brzinama protoka, ovo premošćivanje tlaka može generirati značajnu toplinu i buku, ponekad proizvodeći karakterističan "vrišteći" zvuk preopterećenog sigurnosnog ventila izravnog djelovanja.

Upravljački sigurnosni ventili koriste dvostupanjski dizajn gdje mali pilot ventil kontrolira veći element glavnog ventila. Tlak sustava djeluje na pilot stupanj, koji koristi razliku tlaka za precizno pozicioniranje glavnog kalema ili mlaznice. Ovaj dizajn postiže mnogo čvršću kontrolu tlaka s premošćavanjem koje je obično ograničeno na 50-100 PSI čak i pri punom nazivnom protoku. Ventili s pilot-upravljanjem rade tiše i stvaraju manje topline tijekom rada rasterećenja. Kompromis je vrijeme odziva: stvaranje upravljačkog tlaka i pomicanje elementa glavnog ventila zahtijeva približno 100 milisekundi, znatno sporije od dizajna s izravnim djelovanjem.

| Parametar izvedbe | Sigurnosni ventil s izravnim djelovanjem | Pomoćni ventil upravljan pilotom |

|---|---|---|

| Vrijeme odziva | 5-10 ms (vrlo brzo) | ~100 ms (sporije) |

| Nadjačavanje tlaka (pucanje do punog protoka) | 300-500 PSI (veliki) | 50-100 PSI (minimalno) |

| Stabilnost tlaka | Umjereno | Izvrsno |

| Kapacitet protoka | Ograničeno na umjereno | visoko |

| Razina buke tijekom reljefa | Može biti visoko (vrištanje) | Miran |

| Cijena i složenost | Niže, jednostavnije | Viši, složeniji |

| Najbolja aplikacija | Zaštita od prolaznih šiljaka | Regulacija tlaka glavnog sustava |

Spori odziv automatski upravljanih sigurnosnih ventila stvara posebnu ranjivost: tijekom iznenadnih skokova tlaka, ventil se možda neće otvoriti dovoljno brzo da spriječi oštećenje. Sustavi s brzim promjenama opterećenja ili čestim promjenama smjera ventila često koriste hibridnu strategiju zaštite. Mali brzodjelujući izravni sigurnosni ventil postavljen je malo iznad glavnog upravljanog ventila. Tijekom normalnog rada, pilot upravljani ventil održava stabilan tlak. Tijekom prolaznih šiljaka, ventil s izravnim djelovanjem otvara se unutar 5-10 milisekundi kako bi izrezao vršnu vrijednost, a zatim se zatvara kada upravljani ventil preuzima kontrolu. Ova kombinacija maksimalno povećava zaštitu od šiljaka i kontrolu tlaka u stabilnom stanju.

Osim osnovnih funkcija rasterećenja, specijalizirani ventili za kontrolu tlaka ispunjavaju specifične zahtjeve kruga:

- Ventili za smanjenje tlakaograničite tlak u ogranku kruga na razinu ispod tlaka glavnog sustava. Operacija mljevenja može zahtijevati 1000 PSI dok glavni sustav radi na 3000 PSI. Redukcijski ventil održava niži tlak u krugu brušenja, štiteći osjetljive komponente i sprječavajući prekomjernu silu na izratku.

- Sekvencijski ventiliostaju zatvoreni dok ulazni tlak ne dosegne unaprijed postavljenu razinu, a zatim otvoreni kako bi omogućili protok do sekundarne funkcije. U bušilici, sekvencijski ventil osigurava da cilindar stezaljke završi svoj hod (uzrokujući porast tlaka u sustavu) prije nego što dopusti cilindru bušilice da napreduje. Time se sprječava bušenje neučvršćenog obratka.

- Protutežni ventilispriječiti nepovratna opterećenja u okomitim ili prekoračenim primjenama. Ovi ventili kombiniraju upravljački sigurnosni ventil s integriranim nepovratnim ventilom. Ugrađen u povratni vod aktuatora, protutežni ventil stvara povratni tlak koji podržava opterećenje. Tlak pilota sa strane koja se izvlači modulira ventil kako bi se omogućilo kontrolirano spuštanje. Bez protutežnih ventila, gravitacijska opterećenja bi slobodno padala, a motorna opterećenja bi se pregazila. Dizajn uključuje podesive pilot omjere, s protutežnim ventilima koji se prilagođavaju opterećenju i automatski prilagođavaju svoj pilot omjer na temelju uvjeta opterećenja radi optimizacije stabilnosti i energetske učinkovitosti.

- Istovarni ventilipreusmjerite protok pumpe u spremnik pri niskom tlaku kada tlak sustava dosegne zadanu vrijednost koju signalizira vanjski pilot. Ovi se ventili pojavljuju u krugovima akumulatora i krugovima visoko-nisko pumpe. Kada je akumulator potpuno napunjen, ventil za pražnjenje reagira na pilot signal akumulatora i ispušta protok pumpe u spremnik, smanjujući potrošnju energije i stvaranje topline uz održavanje tlaka u akumulatoru.

Ventili za kontrolu protoka: upravljanje brzinom i brzinom

Ventili za kontrolu protoka reguliraju brzinu pokretača ograničavajući volumen tekućine koja prolazi kroz krug. Budući da je brzina pokretača izravno proporcionalna brzini protoka (brzina = brzina protoka / površina klipa), kontroliranje brzine protoka osigurava preciznu kontrolu brzine za cilindre i motore.

Najjednostavniji uređaj za kontrolu protoka je prigušni ventil ili igličasti ventil—u biti podesivi otvor. Okretanje podešavanja stvara varijabilno ograničenje na putu protoka. Brzina protoka kroz otvor slijedi odnos Q = CA√(ΔP), gdje je Q brzina protoka, C je koeficijent protoka, A je površina otvora, a ΔP je pad tlaka kroz otvor. Ovo otkriva temeljno ograničenje jednostavnih prigušnih ventila: brzina protoka ovisi i o postavci otvora i o razlici tlaka na njemu.

Kada se tlak opterećenja promijeni - kao što je kada se cilindar pomakne iz vodoravne u okomitu orijentaciju, mijenjajući gravitacijsko opterećenje - razlika tlaka na prigušnici se mijenja. To uzrokuje promjenu brzine protoka iako postavka otvora ostaje konstantna. Rezultat je nedosljedna brzina pokretača koja varira ovisno o uvjetima opterećenja. Za primjene u kojima je dovoljna približna kontrola brzine, a cijena je kritična, jednostavni prigušni ventili ostaju korisni. Međutim, precizne primjene zahtijevaju kompenzaciju.

Ventili za regulaciju protoka s kompenziranim tlakom (PCFCV) rješavaju problem ovisnosti o opterećenju održavajući konstantan pad tlaka preko mjernog otvora bez obzira na varijacije opterećenja. Ventil sadrži dva elementa: podesivi prigušni otvor koji postavlja željeni protok i kalem kompenzatora koji reagira na povratnu informaciju o tlaku.

Kalem kompenzatora djeluje kao mehanički regulator tlaka. Osjeća izlazni tlak i postavlja se tako da održava fiksnu razliku tlaka preko mjernog otvora. Kada se tlak opterećenja poveća, kalem kompenzatora se pomiče kako bi povećao ograničenje ispred mjernog otvora, održavajući ΔP konstantnim. Kada se tlak opterećenja smanji, kalem se dodatno otvara. Budući da ΔP ostaje konstantan, a područje mjernog otvora fiksno, protok Q ostaje gotovo konstantan bez obzira na promjene tlaka nizvodno.

Ventili za regulaciju protoka s kompenzacijom tlaka mogu se konfigurirati za kontrolu protoka na ulazu (regulacija protoka koji ulazi u pogon) ili kontrolu na izlazu (regulacija protoka na izlazu iz aktuatora). Konfiguracija mjerenja posebno je važna za kontrolu opterećenja koja se mogu prekoračiti, kao što su okomito padajući cilindri. Ograničavanjem povratnog toka, kontrola mjerenja sprječava slobodni pad tereta i omogućuje stabilno, kontrolirano spuštanje.

Dinamička izvedba ventila za regulaciju protoka s kompenzacijom tlaka ovisi o tome koliko brzo kalem kompenzatora reagira na promjene tlaka. U mobilnoj opremi i građevinskim strojevima gdje se uvjeti opterećenja stalno mijenjaju, kalem kompenzatora podvrgava se kontinuiranoj prilagodbi. Ovo često pomicanje uzrokuje mehaničko trošenje kalema, opruge i brtvenih površina. Za vrlo dinamičke primjene, specifikacija ventila za regulaciju protoka s ojačanim kalemima, premazima otpornim na habanje i visokokvalitetnim oprugama ključna je za sprječavanje prerane degradacije i održavanje točnosti kontrole brzine tijekom životnog vijeka ventila.

Temperaturna kompenzacija dodaje još jedan sloj sofisticiranosti. Viskoznost hidrauličkog ulja značajno se mijenja s temperaturom—obično postaje 5-10 puta tanja kako temperatura raste s 20°C na 80°C. Budući da protok kroz otvor djelomično ovisi o viskoznosti, stope protoka mogu varirati s temperaturom ulja čak i u izvedbama s kompenziranim tlakom. Ventili za regulaciju protoka s temperaturnom kompenzacijom sadrže element osjetljiv na temperaturu koji prilagođava područje efektivnog otvora kako bi se suprotstavio promjenama viskoznosti, održavajući istinski konstantan protok u rasponu radne temperature.

Napredni elektrohidraulički sustavi upravljanja

Tradicionalni hidraulički ventili rade u diskretnim stanjima: potpuno otvoreni, potpuno zatvoreni ili prebačeni između određenih položaja. Napredne primjene koje zahtijevaju precizno pozicioniranje, glatke prijelaze brzine ili promjenjivu kontrolu sile zahtijevaju kontinuiranu modulaciju ventila. Ovaj zahtjev doveo je do razvoja elektrohidrauličkih ventila koji prihvaćaju električne naredbene signale i daju proporcionalni ili servo kvalitetni odgovor.

Proporcionalni ventili predstavljaju prvu razinu kontinuirane elektrohidrauličke regulacije. Ovi ventili koriste električne signale modulirane širinom pulsa (PWM) za pokretanje proporcionalnih solenoida koji stvaraju promjenjivu silu na kalemu ventila. Moduliranjem struje solenoida, kalem ventila može se postaviti bilo gdje unutar njegovog hoda, a ne samo na diskretnim zaporcima. To omogućuje glatko povećanje brzine pokretača, precizno međupozicioniranje i programabilne profile ubrzanja.

Regulacijska rezolucija proporcionalnih ventila ovisi o kvaliteti proporcionalnog solenoida i električnog pokretača. Moderni proporcionalni ventili postižu razlučivost položaja bolju od 0,1% punog hoda, s vremenom odziva obično u rasponu od 50-200 milisekundi. Histereza (razlika u položaju između signala naredbe za povećanje i smanjenje) općenito se održava ispod 3% punog hoda u kvalitetnim proporcionalnim ventilima.

Proporcionalni ventili nude povoljan omjer cijene i učinka za mnoge industrijske i mobilne primjene. Oni toleriraju kontaminaciju tekućinom bolje od servo ventila, obično rade pouzdano na ISO kodovima čistoće oko 17/15/12. To ih čini prikladnima za građevinsku opremu, poljoprivredne strojeve i industrijske preše gdje nije potrebna apsolutna preciznost, ali je glatko, kontrolirano kretanje vrijedno. Hidraulički bager koristi proporcionalne ventile kako bi operateru pružio finu kontrolu nad pokretima grane, strijele i žlice, omogućujući delikatne operacije uz održavanje robusnih performansi u kontaminiranim okruženjima.

Servo ventili predstavljaju najvišu razinu hidrauličke preciznosti upravljanja. Za razliku od proporcionalnih ventila koji jednostavno postavljaju kalem na temelju električnog ulaza, servo ventili uključuju unutarnje povratne petlje koje kontinuirano uspoređuju stvarni položaj kalemova sa zadanim položajem i vrše korekcije. Ova interna kontrola zatvorene petlje, u kombinaciji sa sofisticiranim dizajnom koji koristi motore zakretnog momenta i pilot stupnjeve zaklopke-mlaznice, postiže vrijeme odziva ispod 10 milisekundi i točnost pozicioniranja koja prelazi 0,01% punog hoda.

Performanse servo ventila dolaze sa strogim zahtjevima. Unutarnji zazori u servo ventilima su iznimno mali—obično 1-3 mikrona—dopuštajući minimalno unutarnje curenje, ali stvarajući ekstremnu osjetljivost na kontaminaciju. Jedna čestica istrošenosti veća od zazora kalema može uzrokovati zaglavljivanje ili kvar ventila. Iskustvo u industriji dosljedno identificira kontaminaciju tekućine kao odgovornu za 70-90% kvarova hidrauličkih komponenti, pri čemu su servo ventili najosjetljivije komponente.

| Karakteristično | Proporcionalni ventil | Servo ventil |

|---|---|---|

| Kontrolna točnost | Srednje do visoko (~0,1% rezolucije) | Izuzetno visoka (~0,01% razlučivost) |

| Vrijeme odziva | 50-200 ms | <10 ms |

| Interne povratne informacije | Ne (kontrola kalema s otvorenom petljom) | Da (pozicioniranje kalema u zatvorenoj petlji) |

| Tolerancija na kontaminaciju | Dobro (ISO 17/15/12) | Vrlo loše (zahtijeva ISO 16/13/10 ili čistiji) |

| Početni trošak | Umjereno | visoko |

| Zahtjevi za održavanje | Standardna filtracija | Zrakoplovna filtracija, strogi protokoli |

| Tipične primjene | Mobilna oprema, industrijski strojevi, preše | Zrakoplovne kontrole leta, precizni roboti, simulatori letenja |

Određivanje servo ventila predstavlja potpunu obvezu sustava. Postizanje i održavanje čistoće prema standardu ISO 16/13/10 zahtijeva visokoučinkovite filtre (obično β25 ≥ 200), često uzorkovanje i analizu ulja, zapečaćene spremnike s ventilima za zrak koji uključuju filtraciju, stroge postupke čistoće sklopa i sveobuhvatnu obuku operatera. Sam sustav filtracije može koštati više od servo ventila. Organizacije koje razmatraju tehnologiju servo ventila moraju shvatiti da je kupovna cijena ventila samo početak; pravi trošak leži u održavanju ultra-čistih uvjeta tekućine o kojima ovisi rad servo ventila.

Kriteriji odabira i industrijski standardi

Odabir odgovarajućih tipova hidrauličkih regulacijskih ventila zahtijeva sustavnu procjenu radnih uvjeta, zahtjeva za performansama i razmatranja životnog ciklusa. Proces odabira obično slijedi strukturirani okvir.

Radni parametri definiraju granične uvjete unutar kojih ventil mora funkcionirati:

- Maksimalni tlak u sustavu:Kapacitet protoka ventila mora premašiti maksimalnu potražnju kruga kako bi se izbjegao pretjerani pad tlaka i stvaranje topline

- Zahtjevi za protok:Kapacitet protoka ventila mora premašiti maksimalnu potražnju kruga kako bi se izbjegao pretjerani pad tlaka i stvaranje topline

- Kompatibilnost tekućine:Materijali brtvi i materijali tijela ventila moraju biti otporni na degradaciju hidrauličke tekućine (naftno ulje, vodeni glikol, sintetski esteri itd.)

- Raspon radne temperature:Brtve i maziva moraju funkcionirati u očekivanim ekstremnim temperaturama

- Stopa ciklusa:Ventili koji su podložni brzim ciklusima trebaju dizajn koji je otporan na zamor i habanje

Funkcionalni zahtjevi određuju koja je kategorija ventila i specifične značajke potrebne:

- Za upravljanje smjerom:Broj priključaka, broj položaja, središnje stanje, nulti zahtjev za curenjem, pilot rad

- Za kontrolu pritiska:Funkcionalni zahtjevi određuju koja je kategorija ventila i specifične značajke potrebne:

- Za kontrolu protoka:Kompenzacija tlaka, temperaturna kompenzacija, meter in vs meter out, raspon podešavanja

Metoda aktiviranja ovisi o dostupnim kontrolnim signalima i zahtjevima automatizacije:

- Ručni rad za rijetke prilagodbe ili hitne kontrole

- Hidraulički pilot za daljinsko upravljanje pomoću hidrauličkih signalnih vodova

- Pneumatski pilot u objektima s postojećim sustavima komprimiranog zraka

- Rad solenoida za električnu kontrolu uključivanja i isključivanja i integraciju PLC-a

- Proporcionalna/servo kontrola za kontinuiranu modulaciju i pozicioniranje u zatvorenoj petlji

Standardizacija kroz ISO/CETOP pruža značajne praktične prednosti. Norma ISO 4401 definira dimenzije sučelja za ugradnju za hidraulične ventile za upravljanje smjerom. Ventili različitih proizvođača koji su u skladu s istim ISO uzorkom za montažu (kao što je ISO 03, obično nazvan CETOP 03 ili NG6/D03) mogu se zamijeniti na istoj podploči ili razvodniku bez modifikacija. Ova standardizacija:

- Pojednostavljuje inventar rezervnih dijelova (može se zamijeniti više marki)

- Smanjuje vrijeme inženjeringa (standardna sučelja eliminiraju prilagođene dizajne montaže)

- Olakšava nadogradnje (ventili novije tehnologije mogu izravno zamijeniti starije dizajne)

- Osim osnovnih funkcija rasterećenja, specijalizirani ventili za kontrolu tlaka ispunjavaju specifične zahtjeve kruga:

ISO veličina za ugradnju postaje preliminarni filtar u odabiru ventila. Nakon utvrđivanja potrebne brzine protoka, inženjeri odabiru odgovarajuću ISO veličinu, zatim procjenjuju specifične modele ventila unutar te kategorije veličine.

Kontaminacija tekućine i integritet sustava

Učinkovitost i dugovječnost svih tipova hidrauličkih upravljačkih ventila kritično ovise o čistoći tekućine. Kontaminacija predstavlja najveću pojedinačnu prijetnju pouzdanosti hidrauličkog sustava, a industrijski podaci pokazuju da 70-90% kvarova komponenti dolazi od kontaminirane tekućine.

Mehanizmi kontaminacije oštećuju ventile kroz nekoliko puteva:

- Interferencija česticanastaje kada čvrsti kontaminanti uđu u zazor između pokretnih elemenata ventila i provrta. U kalemnim ventilima čestice mogu zarezati precizno obrađene površine ili se zaglaviti između kalemova i kućišta, uzrokujući lijepljenje. U kliznim ventilima, čestice mogu spriječiti pravilno postavljanje, što dovodi do curenja. Servo ventili sa zazorima od 1-3 mikrona posebno su ranjivi—jedna čestica od 5 mikrona može uzrokovati potpuni kvar.

- Abrazivno trošenjedogađa se kada tvrde čestice velikom brzinom prolaze kroz otvore ventila i preko brtvenih površina. Ovo postupno nagriza materijal, povećavajući zazore i smanjujući učinkovitost brtvljenja. S vremenom, točnost kontrole protoka opada, kontrola tlaka postaje neprecizna, a unutarnje propuštanje se povećava.

- Degradacija pečataubrzava kada zagađivači uključuju vodu, kiseline ili nekompatibilne kemikalije. Te tvari napadaju elastomere i uzrokuju bubrenje, stvrdnjavanje ili raspadanje. Čak i male količine vode (samo 0,1% po volumenu) mogu smanjiti vijek trajanja brtve za 50% ili više.

- Toplinski učincipogoršava problem: kontaminirani sustavi se zagrijavaju zbog povećanog trenja i smanjene učinkovitosti. Više temperature ubrzavaju oksidaciju ulja, koja proizvodi više zagađivača, stvarajući samoojačavajući ciklus kvara.

ISO 4406 kodovi čistoće daju industrijski standardnu metodu za kvantificiranje kontaminacije tekućine. Kod koristi tri broja koji predstavljaju broj čestica na tri praga veličine: 4 mikrona, 6 mikrona i 14 mikrona. Svaki broj odgovara rasponu čestica po mililitru tekućine. Na primjer, ISO kod 18/16/13 označava:

- Kod 18 na ≥4μm: 1300 do 2500 čestica/mL

- Kod 16 na ≥6μm: 320 do 640 čestica/mL

- Kod 13 na ≥14μm: 40 do 80 čestica/mL

Unutarnji mehanizam usmjerenih regulacijskih ventila dijeli se na dva temeljna dizajna: kalemni ventili i talapasti ventili. Inženjerski kompromis između ovih dizajna oblikuje njihov raspon primjene.

| Гідраўлічны пілот для дыстанцыйнага кіравання з дапамогай гідраўлічных сігнальных ліній | Raspon tlaka | Ciljani kod ISO 4406 (4/6/14 μm) | Razina osjetljivosti |

|---|---|---|---|

| Motori zupčanika/krilaca | Nisko do srednje (<2000 PSI) | 20/18/15 | Najtolerantniji |

| Standardni usmjereni ventili | Nisko do srednje (<2000 PSI) | 17.19.14 | Umjereno tolerantan |

| Proporcionalni ventili | Svi rasponi | 17/15/12 | Umjereno osjetljiv |

| Proporcionalni ventili visokog pritiska | Visoko (>3000 PSI) | 14.16.11 | Vrlo osjetljiv |

| Servo ventili | Svi rasponi | 16/13/10 ili čistiji | Izuzetno osjetljiv |

| Visokotlačne aksijalne klipne pumpe | Visoko (>3000 PSI) | 14.16.11 | Vrlo osjetljiv |

Strategija filtracije sustava mora ciljati na razinu čistoće koju zahtijeva najosjetljivija komponenta. Krug koji sadrži servo ventil mora cijelo vrijeme održavati ISO 16/13/10, čak i ako druge komponente mogu tolerirati prljavije uvjete. To obično zahtijeva:

- Visokoučinkoviti filtri s beta omjerima β25 ≥ 200 (uklanjaju 99,5% čestica većih od 25 mikrona)

- Više točaka filtriranja (filtri usisne, tlačne i povratne cijevi)

- Izvanmrežna filtracija bubrežne petlje za kontinuirano kondicioniranje tekućine

- Zatvoreni spremnik s filtriranim ventilima za zrak

- Redovita analiza ulja s brojanjem čestica

- Stroge procedure tijekom održavanja i ugradnje komponenti

Sustav za filtriranje trebao bi obraditi cijeli volumen sustava više puta na sat. Uobičajena specifikacija je filtriranje ukupnog volumena tekućine najmanje 3-5 puta na sat tijekom rada, s dodatnom filtracijom kroz bubrežnu petlju koja kontinuirano čisti ulje.

Osim onečišćenja česticama, razgradnja tekućine uslijed oksidacije, toplinske razgradnje i prodora vode zahtijeva periodičnu analizu i zamjenu tekućine. Moderne hidrauličke tekućine uključuju pakete aditiva koji produljuju životni vijek, ali ti se aditivi s vremenom troše. Uzorkovanje tekućine u redovitim intervalima (obično svakih 500-1000 radnih sati za kritične sustave) daje rano upozorenje o degradaciji prije nego dođe do oštećenja komponente.

Ekonomski argument za agresivnu kontrolu kontaminacije je uvjerljiv. Dok visokokvalitetni filtri i strogi protokoli održavanja povećavaju operativne troškove, ti su troškovi zanemarivi u usporedbi s troškovima preranog kvara komponenti, neplaniranih zastoja i gubitka proizvodnje. Industrijske studije dosljedno pokazuju da svaki dolar potrošen na odgovarajuću filtraciju štedi 5-10 USD na troškovima održavanja i zamjene tijekom životnog ciklusa sustava.

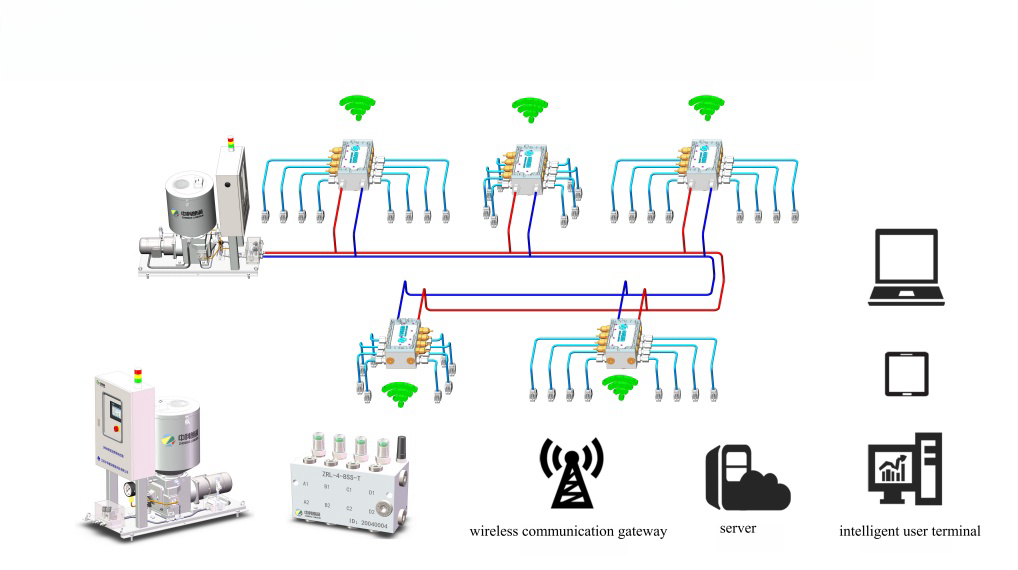

Moderni hidraulički sustavi sve više uključuju senzore za praćenje stanja koji daju podatke o kontaminaciji u stvarnom vremenu. Inline brojači čestica kontinuirano mjere čistoću, upozoravajući operatere kada kontaminacija premaši ciljane razine. Senzori tlaka na mjestima filtera pokazuju kada je potrebno zamijeniti elemente. Senzori temperature i protoka otkrivaju gubitke učinkovitosti koji mogu ukazivati na unutarnje trošenje. Ovaj prijelaz s održavanja temeljenog na vremenu na održavanje temeljeno na stanju optimizira vrijeme rada sustava uz smanjenje nepotrebne zamjene komponenti.

Razumijevanje tipova hidrauličkih regulacijskih ventila - njihova klasifikacija, načela rada, karakteristike performansi i zahtjevi za održavanje - čini temelj za projektiranje pouzdanih, učinkovitih hidrauličkih sustava. Funkcionalna kategorizacija u kontrolu usmjerenja, tlaka i protoka pruža logičan okvir za odabir odgovarajućih komponenti. Unutar svake kategorije, specifični dizajni ventila rješavaju određene inženjerske izazove, od postizanja nultog curenja do održavanja konstantne brzine pod različitim opterećenjima.

Proces odabira mora uravnotežiti zahtjeve performansi u odnosu na osjetljivost na kontaminaciju i mogućnosti održavanja. Visokoprecizni servo ventili pružaju iznimnu kontrolu, ali zahtijevaju čistoću zrakoplovne razine. Robusni proporcionalni ventili pružaju dobru izvedbu uz manje zahtjeve za održavanjem. Jednostavni prigušni ventili nude osnovnu funkcionalnost uz minimalne troškove, ali ne mogu održavati konstantnu brzinu pod opterećenjem.

Integritet sustava u konačnici ovisi o održavanju čistoće tekućine koja odgovara najosjetljivijim komponentama u krugu. Kontrola kontaminacije nije izborna - to je temeljni zahtjev koji određuje hoće li komponente postići svoj predviđeni životni vijek ili prerano otkazati. Kako se hidraulički sustavi nastavljaju razvijati s digitalnom integracijom i pametnim senzorima, temeljni principi kontrole kontaminacije, pravilnog odabira ventila i sustavnog održavanja ostat će ključni za postizanje pouzdanog i učinkovitog rada.

```