Usmjereni regulacijski ventil (DCV) je hidraulička ili pneumatska komponenta koja upravlja putanjom protoka radne tekućine unutar sustava prijenosa snage. Ventil kontrolira da li tekućina teče, gdje teče i kada protok počinje ili prestaje. Promjenom ovih smjerova protoka, usmjereni ventil određuje kako se pokretači poput hidrauličkih cilindara ili motora pomiču, što ga čini zapovjednim centrom za bilo koji strujni krug tekućine.

[Slika dijagrama presjeka upravljačkog ventila]Razmišljajte o upravljačkom ventilu kao o operateru željezničke skretnice. Baš kao što skretnica usmjerava vlakove na različite tračnice, usmjerni ventil usmjerava tekućinu pod pritiskom u različite otvore i kanale. Ova mogućnost usmjeravanja omogućuje jednoj pumpi ili kompresoru napajanje više pokretača u različitim smjerovima i redoslijedima. Ventil se nalazi između izvora energije (pumpe) i radnih komponenti (cilindara, motora), prevodeći upravljačke signale u precizne pokrete tekućine.

U elektroenergetici fluida tri temeljna elementa upravljanja određuju ponašanje sustava: upravljanje smjerom, upravljanje tlakom i upravljanje protokom. Smjerni ventil preuzima isključivo prvu odgovornost, iako njegove karakteristike prebacivanja izravno utječu na druga dva parametra. Kada smjerni ventil promijeni položaj, može doći do trenutnih skokova tlaka, što zahtijeva koordinaciju s ventilima za smanjenje tlaka. Slično tome, unutarnji prolazi protoka ventila utječu na ukupni otpor protoka sustava i energetsku učinkovitost.

Radni mehanizam: konstrukcija kalema i tanjira

Usmjereni ventili postižu kontrolu protoka kroz dvije primarne mehaničke konstrukcije: ventile s kalemom i ventile s kliznim ventilima. Svaki dizajn nudi različite prednosti na temelju zahtjeva primjene.

Rad kalemnog ventila

Zakretni ventili predstavljaju najuobičajeniji dizajn upravljačkog smjera u hidrauličkim sustavima. Mehanizam jezgre sastoji se od precizno obrađenog cilindričnog kalema koji klizi aksijalno unutar jednako preciznog otvora. Kalem ima uzdignute površine (sekcije za brtvljenje) i udubljene utore (protočni kanali). Kako se kalem pomiče, spojevi se poravnavaju ili blokiraju različite otvore izbušene u tijelu ventila, stvarajući ili prekidajući spojeve tekućine.

Pristajanje kalema i provrta zahtijeva preciznost na razini mikrometra. Tipični zazor kreće se od 5 do 25 mikrometara, ovisno o veličini ventila i nazivnom tlaku. Ova uska tolerancija omogućuje slobodno kretanje kalema dok minimalizira unutarnje curenje. Mali zazor stvara tanki uljni film koji osigurava podmazivanje tijekom kretanja kalema. Međutim, taj isti zazor čini ventile s kalemom inherentno sklonima unutarnjem curenju, pri čemu dio tekućine neprestano prelazi iz visokotlačnih u niskotlačne komore.

Pritisk

Konstrukcija lamelastog ventila

Talabasti ventili koriste drugačiji pristup brtvljenju. Element u obliku stošca ili lopte pritišće odgovarajuće sjedište kako bi spriječio protok. Kada kontrolna sila podigne tanjirac s njegovog sjedišta, tekućina prolazi kroz otvoreni prolaz. Kontakt za brtvljenje metal-na-metal ili elastomerom ojačan postiže nulto ili gotovo nulto propuštanje, što čini ventile idealnim za krugove koji zahtijevaju dugotrajno održavanje tlaka bez pomicanja.

Čvrsti brtveni kontakt ograničava primjenu kliznog ventila u usporedbi s dizajnom kalema. Tanjurasti ventili obično funkcioniraju kao uređaji s dva položaja (otvoreni ili zatvoreni) i ne mogu jednostavno pružiti složene funkcije srednjeg položaja ili mogućnosti modulacije protoka ventila s višestrukim kalemovima. Sila opruge i pritisak tekućine koji se moraju nadvladati da bi se otvorio ventil također rezultiraju većim silama pokretanja i ponekad sporijim odzivom u usporedbi s uravnoteženim dizajnom kalema.

| Karakteristično | Spool ventil | Popet ventil |

|---|---|---|

| Izvedba curenja | Nisko unutarnje curenje (tipično 5-50 mL/min) | Nulto ili gotovo nulto curenje |

| Složenost položaja | Može postići 2, 3 ili više pozicija s različitim srednjim funkcijama | Obično ograničeno na rad s 2 položaja |

| Brzina prebacivanja | Brzi odziv (10-50 ms tipično) | Umjeren odziv zbog sila opruge i pritiska |

| Osjetljivost na kontaminaciju | Visoka osjetljivost; zahtijeva ISO 4406 18/16/13 ili čistač | Niža osjetljivost; tolerantniji na kontaminaciju česticama |

| Održavanje pritiska | Postupno opadanje tlaka zbog unutarnjeg propuštanja | Održava pritisak na neodređeno vrijeme |

Klasifikacija prema konfiguraciji priključka i položaja

Industrijska standardna metoda za klasifikaciju usmjerenih ventila koristi konvenciju imenovanja "N-smjernog M-položaja". Ovaj sustav precizno opisuje povezanost i funkcionalnost ventila.

Prvi broj (N) označava broj priključaka ili "puteva" koje ventil pruža za vanjske veze. Ovi priključci služe određenim funkcijama. U hidrauličkim sustavima, uobičajene oznake priključaka uključuju P za dovod tlaka, A i B za spojeve na komore pokretača, T za povrat spremnika, a ponekad X i Y za upravljačke signale. Pneumatski ventili slijede slične konvencije s numeriranim otvorima prema ISO 5599 standardima.

Drugi broj (M) određuje koliko stabilnih položaja može održati kalem ili element ventila. Svaki položaj stvara drugačiju unutarnju konfiguraciju staze protoka povezivanjem određenih priključaka dok druge blokira. Ventil može spojiti P s A u jednom položaju, zatim spojiti P s B u drugom položaju, usmjeravajući tekućinu na suprotne strane cilindra.

Uobičajene konfiguracije ventila

**2-smjerni ventili s 2 položaja (2/2)** funkcioniraju kao jednostavne on-off kontrole. Jedna pozicija potpuno blokira protok; drugi omogućuje prolaz protoka. Ovi se ventili pojavljuju u aplikacijama kao što su krugovi za zaključavanje stroja ili osnovna kontrola cilindra gdje samo kretanje naprijed zahtijeva snagu.

**3-smjerni 2-pozicijski (3/2) ventili** odgovaraju cilindrima s jednostrukim djelovanjem ili aktuatorima s povratnom oprugom. Ventil naizmjenično povezuje pritisak s aktuatorom (produžujući ga) ili povezuje aktuator sa spremnikom (omogućujući uvlačenje pogonjeno oprugom). Mnogi pneumatski cilindri koriste ovaj raspored budući da komprimirani zrak izlazi u atmosferu umjesto da se vraća u spremnik.

Tehnične prednosti Huagangovih električnih dvižnih stebrov za delovne mize

Različite konfiguracije središnjeg položaja služe različitim svrhama. Oznaka "O" ili zatvoreno središte blokira sva četiri priključka, hidraulički zaključavajući aktuator na mjestu, ali također zadržava izlaz pumpe bez putanje protoka. To zahtijeva poseban mehanizam za pražnjenje pumpe. "H" ili otvoreni centar povezuje sve otvore zajedno, dopuštajući pokretaču da slobodno pluta dok pumpa cirkulira tekućinu u spremnik pod minimalnim tlakom. "P" ili tandem središte blokira radne otvore (A i B) kako bi zadržao položaj aktuatora tijekom spajanja pumpe na spremnik radi pražnjenja. Inženjeri odabiru središnje konfiguracije na temelju toga trebaju li zadržavanje položaja, slobodno kretanje ili rasterećenje pumpe tijekom neutralnih uvjeta.

**5-putni ventili** obično se pojavljuju u pneumatskim primjenama, osiguravajući opskrbu tlakom, dva radna otvora i dva odvojena ispušna otvora. Dvostruki ispušni otvori omogućuju neovisnu kontrolu ventilacije na kraju cilindra, što je važno kada povratni tlak utječe na ponašanje pokretača ili kada ispušni plinovi jedne komore cilindra moraju ići odvojeno zbog buke ili kontaminacije.

| Vrsta ventila | Funkcije luka | Mogućnost položaja | Uobičajene aplikacije |

|---|---|---|---|

| 2/2 ventil | P (tlak), A (izlaz) | Otvoreno/zatvoreno | Таҷҳизоти мобилӣ, автоматикании саноатӣ |

| 3/2 ventil | P, A, T (spremnik/ispuh) | Tlak/ispuh | Jednoradni cilindri, pneumatske stezaljke, aktuatori s povratnom oprugom |

| 4/3 ventil | P, A, B, T | Produži/Zadrži/Povuci | Dvosmjerni cilindri, hidraulički motori, sustavi za pozicioniranje |

| 5/2 ventil | 5-50 mL/min (ventili sa kalemom) | Proširi/Povuci | Pneumatski cilindri s odvojenom kontrolom ispuha |

| Procesne industrije | P, A B, LI, OB | Kvar svitka solenoida | Složene pneumatske sekvence koje zahtijevaju funkcije srednjeg položaja |

Metode aktiviranja: Kako ventili primaju upravljačke signale

Smjerni ventili se pomiču između položaja pomoću različitih mehanizama za pokretanje. Izbor ovisi o udaljenosti upravljanja, zahtjevima automatizacije, dostupnim izvorima energije i potrebama brzine odziva.

Ručno aktiviranje

Ručno upravljanje pomoću poluga, tipkala ili pedala omogućuje izravnu mehaničku kontrolu. Ove metode odgovaraju aplikacijama gdje operateri rade u blizini opreme ili gdje je važna jednostavna, pouzdana kontrola bez ovisnosti o električnoj energiji. Neki ručno upravljani ventili uključuju mehanizme za zadržavanje koji drže odabrani položaj dok ga operater ponovno ne promijeni. Drugi koriste povratnu oprugu, automatski centrirajući kada operater otpusti kontrolu.

Solenoid (elektromagnetsko) aktiviranje

Aktivacija solenoida dominira modernim automatiziranim sustavima. Elektromagnetska zavojnica stvara magnetsku silu koja povlači klip, koji zatim pomiče kalem ventila. Solenoidi omogućuju daljinsko upravljanje i integraciju s programabilnim logičkim kontrolerima (PLC) ili drugim elektroničkim sustavima upravljanja.

Solenoidi rade na izmjeničnu struju (AC) ili istosmjernu struju (DC). Istosmjerni solenoidi omogućuju glatkije uključivanje s manje mehaničkih udara i buke u usporedbi s izmjeničnim solenoidima. Magnetska sila u istosmjernim zavojnicama ostaje konstantna, dok AC solenoidi doživljavaju fluktuacije sile na mrežnoj frekvenciji (50 ili 60 Hz) što uzrokuje vibracije i zujanje. Iz tog razloga, konstrukcije industrijskih ventila često uključuju krugove unutarnjeg ispravljača čak i kada se ventil napaja AC strujom. Ispravljač pretvara izmjeničnu struju u istosmjernu, pogoneći solenoid ravnomjernom istosmjernom strujom, a istovremeno održava kompatibilnost sa sustavima izmjenične struje u objektu.

Vrijeme odziva za solenoidne ventile obično se kreće od 15 do 100 milisekundi, ovisno o veličini ventila, krutosti opruge i snazi solenoida. Brži odziv zahtijeva snažnije solenoide, što povećava potrošnju električne energije i stvara više topline. Primjene poput brzog ciklusa ili preciznih vremenskih sekvenci zahtijevaju pažljivu specifikaciju solenoida kako bi se uravnotežila brzina i zahtjevi za napajanjem i ograničenja temperature zavojnice.

Мӯҳр

Aktivacija pilota koristi sam tlak tekućine za pomicanje ventila. Mali pilot ventili (često upravljani solenoidom) usmjeravaju upravljački tlak u komore na svakom kraju glavnog ventila. Razlika tlaka na kalemu stvara silu koja ga pomiče u zadani položaj. Ovaj raspored osigurava učinak multiplikacije sile, dopuštajući malom električnom signalu pilot ventilu da kontrolira mnogo veći glavni ventil koji upravlja velikim protokom i tlakom.

Ventili s pilot-upravljanjem prevladavaju praktična ograničenja veličine i snage izravnog pokretanja solenoida. Solenoidni ventili s izravnim djelovanjem rijetko prelaze kapacitet protoka od 100 litara u minuti jer veći kalemovi zahtijevaju proporcionalno veće elektromagnetske sile da se pomaknu protiv sila opruge i tekućine. Pilot rad upravlja brzinama protoka većim od 1000 litara u minuti pomoću kompaktnih solenoidnih pilot ventila koji troše samo 10-20 vata električne energije.

Dvostupanjski dizajn mijenja brzinu odziva za višestruku silu. Tipični pilotski ventil reagira za 50-150 milisekundi u usporedbi s 15-50 milisekundi za izravne ventile slične veličine. Kašnjenje proizlazi iz vremena potrebnog za stvaranje i smanjenje tlaka pilot komora dok se kalem pomiče. Za mnoge industrijske primjene, ovaj kompromis se pokazao prihvatljivim s obzirom na dramatično poboljšanje kapaciteta upravljanja protokom.

Razumijevanje ISO 1219 simbola ventila

Sheme pogona fluida koriste standardizirane simbole definirane ISO 1219 za predstavljanje funkcija ventila bez prikazivanja detalja fizičke konstrukcije. Ovaj simbolički jezik omogućuje inženjerima diljem svijeta čitanje i projektiranje hidrauličkih i pneumatskih krugova bez obzira na jezične barijere ili specifične proizvođače komponenti.

U notaciji ISO 1219 svaki položaj ventila pojavljuje se kao kvadratni okvir. Ventil s tri položaja prikazuje tri susjedne kutije. Priključci se spajaju na vodove koji se protežu od najudaljenijih kutija. Unutar svakog okvira, strelice označavaju staze protoka aktivne u tom položaju, dok blokirani otvori pokazuju T-spojeve ili pune linije. Metode aktiviranja pojavljuju se kao simboli na krajevima sklopa kutije - trokuti za solenoide, pravokutnici s dijagonalnim linijama za ručne poluge ili simboli opruga za mehanizme povratne opruge.

Čitanje simbola ventila zahtijeva identificiranje okvira koji predstavlja trenutni ili neutralni položaj, zatim praćenje koji se priključci spajaju kroz taj okvir. Kada se ventil pomakne u drugi položaj, susjedna kutija sklizne (konceptualno), a staze protoka prikazane u toj kutiji postaju aktivne. Ova vizualna metoda brzo prenosi logiku ventila bez potrebe za detaljnim razumijevanjem unutrašnje geometrije kalema ili rasporeda brtvila.

Industrijske primjene u različitim sektorima

Usmjereni ventili omogućuju automatiziranu kontrolu kretanja u bezbrojnim industrijskim procesima. Njihove primjene sežu od masivne građevinske opreme do preciznih proizvodnih sustava.

- Mobilna hidraulikauvelike se oslanja na usmjerene ventile za koordinaciju više funkcija. Operator bagera upravlja funkcijama grane, strijele, žlice i ljuljačke kroz skupinu ventila za usmjeravanje, od kojih svaki regulira različit hidraulički cilindar ili motor.

- Automatizacija proizvodnjekoristi usmjerene ventile za slijed operacija poput stezanja, prešanja i prijenosa dijelova. Robotska stanica za zavarivanje može koristiti desetke usmjerenih ventila za pozicioniranje izratka, aktiviranje stezaljki i kontrolu pokretača vrhova zavarivanja.

- Procesne industrijekoristite usmjerne ventile za operacije miješanja, upravljanje zasunkom i preklopnikom i funkcije isključivanja u nuždi. Usmjereni ventil može usmjeriti procesnu tekućinu između različitih spremnika ili preusmjeriti protok tijekom nenormalnih uvjeta.

- Pomorske i offshore aplikacijezahtijevaju usmjerene ventile koji podnose korozivna okruženja i održavaju funkciju tijekom duljih razdoblja bez održavanja. Sustavi upravljanja brodom i podmorska oprema ovise o robusnim upravljačkim ventilima.

Parametri izvedbe i kriteriji odabira

Odabir odgovarajućeg usmjerenog ventila zahtijeva usklađivanje više specifikacija performansi sa zahtjevima primjene.

Maksimalni radni tlak

Nazivni tlak označava maksimalni trajni tlak koji tijelo ventila i brtve mogu podnijeti bez kvara ili prekomjernog curenja. Hidraulički usmjereni ventili obično imaju između 210 i 420 bara (3000-6000 psi) za industrijske primjene, sa specijaliziranim dizajnom koji doseže 700 bara ili više za pokretnu opremu za teške uvjete rada. Pneumatski ventili obično rade na puno nižim tlakovima, od 6 do 10 bara (87-145 psi), što odgovara standardnim sustavima komprimiranog zraka.

Nazivni tlak mora premašiti maksimalni tlak sustava, uključujući sve skokove tlaka koji se javljaju tijekom promjena opterećenja ili pokretanja pumpe. Sigurnosna granica od 25-30% iznad normalnog radnog tlaka pruža razumnu zaštitu od neočekivanih prijelaza.

Kapacitet protoka i pad tlaka

Kapacitet protoka (Q) određuje maksimalnu brzinu protoka koju ventil može proći uz održavanje prihvatljivog pada tlaka i porasta temperature. Pad tlaka (ΔP) predstavlja gubitak tlaka između ulaznog i izlaznog otvora pri nazivnom protoku. Taj se gubitak pretvara u toplinu i izgubljenu energiju.

Odnos između protoka, pada tlaka i gubitka snage slijedi jednadžbu:

Gdje se gubitak snage pojavljuje u vatima kada protok koristi litre po minuti, a pad tlaka koristi bare (s odgovarajućim faktorima pretvorbe jedinica). Moderni visokoučinkoviti usmjereni ventili postižu nazivne protoke od 60-100 litara u minuti s padom tlaka ispod 1 bara. Ovaj dizajn s niskim padom tlaka smanjuje proizvodnju topline i potrebe za snagom pumpe, izravno poboljšavajući energetsku učinkovitost sustava i smanjujući zahtjeve sustava za hlađenje.

Na primjer, ventil koji prolazi 80 litara u minuti s padom tlaka od 2 bara troši približno 266 vata (80 L/min × 2 bara × 16,67 W/bar/LPM). Smanjenje pada tlaka na 0,5 bara smanjuje ovaj gubitak na 67 vata, štedeći kontinuirano 199 vata tijekom rada. Tijekom tisuća radnih sati, ova razlika se prevodi u značajne troškove energije i smanjenu razgradnju ulja uslijed topline.

Vrijeme odziva i karakteristike prebacivanja

Vrijeme odziva mjeri interval između primjene upravljačkog signala i potpune promjene položaja ventila. Brzi odziv omogućuje brzo preokretanje kretanja i precizno mjerenje vremena u automatiziranim sekvencama. Međutim, iznimno brzo prebacivanje može generirati destruktivne skokove tlaka (vodeni udar) kada se iznenada zaustave stupci tekućine velike brzine.

Napredni usmjereni ventili uključuju značajke mekog pomaka ili rampe koje kontroliraju ubrzanje kalema tijekom promjena položaja. Ove značajke namjerno usporavaju početno kretanje kalema kako bi postupno preusmjerili protok, a zatim brzo dovrše promjenu nakon što se brzina tekućine smanji. Rezultat kombinira razumno vrijeme odziva sa smanjenim udarnim opterećenjem komponenti sustava.

| Parametar | Tipični raspon | Inženjerski značaj |

|---|---|---|

| Maksimalni tlak | 210-420 bara (hidraulični) Смањите радни притисак или повећајте задату вредност ако је безбедно |

Određuje strukturni integritet i pouzdanost brtvljenja pod opterećenjem |

| Nazivni protok (Q) | 20-400 L/min (uobičajeno industrijsko) | Mora zadovoljiti zahtjeve brzine pokretača pri radnom tlaku |

| Pad tlaka (ΔP) | Sambandið milli flæðis, þrýstingsfalls og orkutaps fylgir jöfnunni: | Izravno utječe na energetsku učinkovitost i proizvodnju topline |

| Vrijeme odziva | 15-150 ms ovisno o vrsti aktiviranja | Utječe na vrijeme ciklusa i preciznost kretanja |

| Unutarnje curenje | 5-50 mL/min (ventili sa kalemom) | Utječe na točnost pozicioniranja i toplinsko opterećenje tijekom držanja |

| Radna temperatura | -20°C do +80°C (standardno) -40°C do +120°C (produženo) |

Ograničava raspon viskoznosti tekućine i odabir materijala brtve |

Standardi za montažu i sučelje

Mehanička montažna sučelja slijede standarde ISO 4401 (ranije poznate kao standardi CETOP ili NFPA). Uobičajene veličine uključuju NG6 (također se naziva D03), NG10 (D05) i NG25 (D08), s brojem koji označava uzorak vijaka površine za montiranje i veličinu priključka. Standardizirana montaža osigurava zamjenjivost između proizvođača i pojednostavljuje dizajn sustava pomoću modularnih blokova razdjelnika.

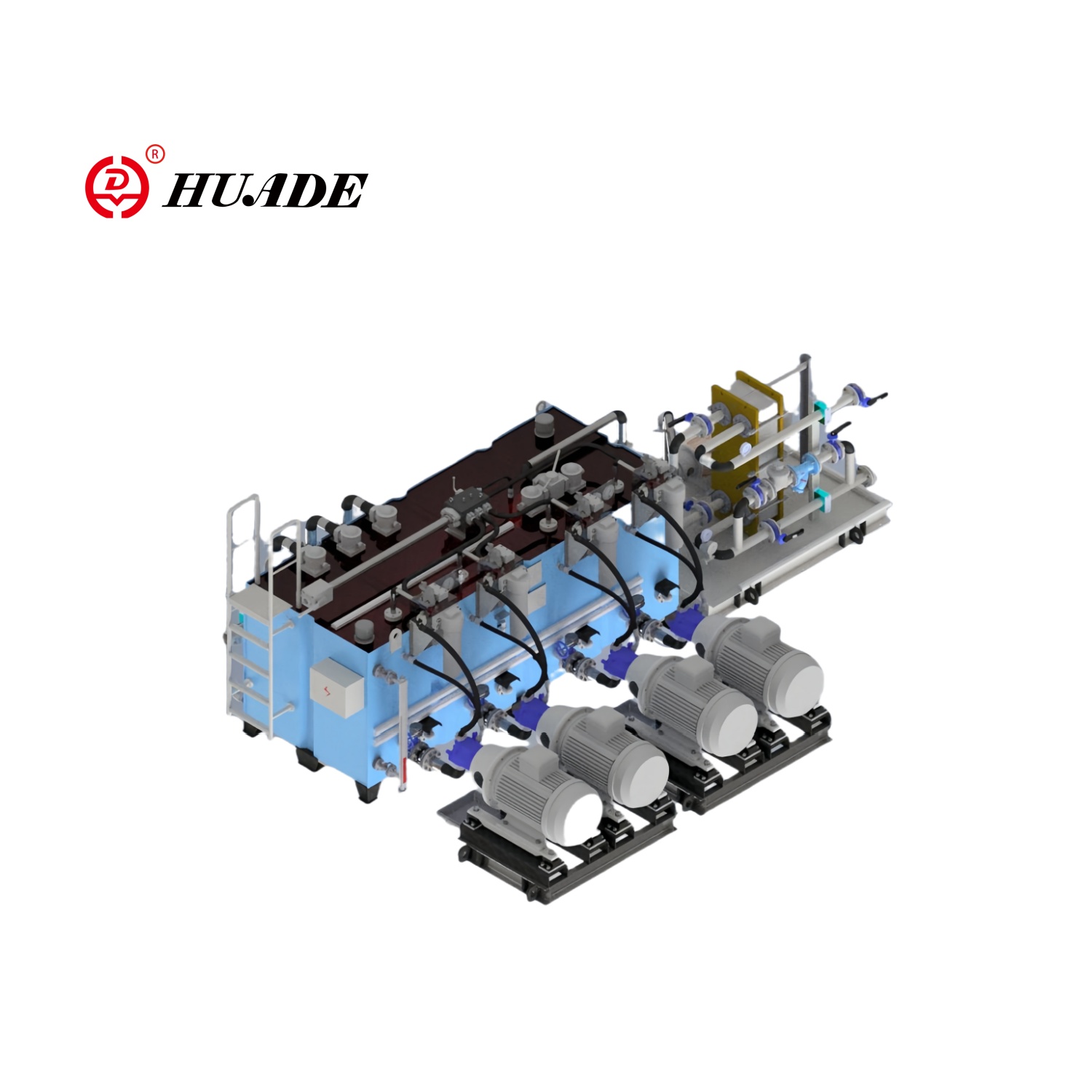

Montaža na razvodnik koncentrira više ventila na jednom strojno obrađenom aluminijskom ili čeličnom bloku koji sadrži unutarnje prolaze protoka. Ovaj pristup eliminira vanjske cijevi između otvora ventila i aktuatora, smanjujući potencijalna mjesta curenja, poboljšavajući gustoću pakiranja i dopuštajući optimizirane unutarnje kanale protoka s minimalnom turbulencijom i gubitkom tlaka.

Napredno upravljanje: proporcionalni i servo ventili

Dok on-off usmjereni ventili osiguravaju odgovarajuću kontrolu za mnoge primjene, neki sustavi zahtijevaju kontinuirano podešavanje protoka i smjera umjesto diskretnog prebacivanja.

Tehnologija proporcionalnog ventila

Proporcionalni usmjereni ventili koriste solenoide promjenjive sile ili motore zakretnog momenta za kontinuirano pozicioniranje kalema, a ne samo na krajnje položaje. Pomak kalema postaje proporcionalan ulaznom strujnom signalu, omogućujući beskonačno promjenjivu kontrolu protoka unutar raspona ventila. Ova sposobnost omogućuje glatko ubrzanje i usporavanje, preciznu kontrolu brzine i nježno rukovanje teretom nemoguće s preklopnim ventilima.

Proporcionalni ventili visokih performansi uključuju senzore povratne informacije o položaju, obično linearne varijabilne diferencijalne transformatore (LVDT) koji prate stvarni položaj kalema. Regulator zatvorene petlje uspoređuje zadani položaj sa stvarnim položajem, prilagođavajući struju solenoida kako bi se uklonila pogreška položaja. Ovaj mehanizam povratne sprege postiže precizno pozicioniranje kalema unatoč varijacijama trenja, silama pritiska i učincima temperature.

**5-putni ventili** obično se pojavljuju u pneumatskim primjenama, osiguravajući opskrbu tlakom, dva radna otvora i dva odvojena ispušna otvora. Dvostruki ispušni otvori omogućuju neovisnu kontrolu ventilacije na kraju cilindra, što je važno kada povratni tlak utječe na ponašanje pokretača ili kada ispušni plinovi jedne komore cilindra moraju ići odvojeno zbog buke ili kontaminacije.

Neki proporcionalni ventili koriste princip povratne veze tlaka, očitavajući tlak opterećenja aktuatora i modulirajući protok radi kompenzacije promjena opterećenja. Ova kompenzacija tlaka održava dosljedniju brzinu pokretača pod različitim opterećenjima bez potrebe za vanjskim kompenzatorima protoka. Tehnika poboljšava krutost sustava i preciznost upravljanja u aplikacijama kao što su strojevi za ispitivanje materijala ili preše za oblikovanje gdje se opterećenja mijenjaju tijekom radnog ciklusa.

Servo ventili za kritične primjene

Servo ventili predstavljaju najvišu razinu performansi u tehnologiji usmjerenog upravljanja. Ovi uređaji postižu frekvencijski odziv veći od 100 Hz s rezolucijom položaja ispod 0,1% hoda. Kontrolne površine zrakoplovnog leta, sustavi upravljanja mornaričkim brodovima i strojevi za ispitivanje materijala koji moraju precizno kontrolirati silu ili položaj na visokim frekvencijama oslanjaju se na mogućnosti servo ventila.

Dizajn servo ventila obično koristi dvostupanjsku konstrukciju s mehanizmom prvog stupnja mlaznice-zaklopke ili mlazne cijevi koji kontrolira položaj kalema drugog stupnja. Prvi stupanj pruža visoku preciznost uz minimalnu snagu, dok drugi stupanj daje kapacitet protoka potreban za aktuatore. Međutim, uski zazori i mali otvori u dizajnu prvog stupnja čine servo ventile iznimno osjetljivima na kontaminaciju. Zahtjevi za čistoću tekućine često određuju ISO 4406 kodove 16/14/11 ili čišće - daleko strože od 18/16/13 prihvatljivog za standardne usmjerene ventile.

Sigurnost u opasnim okruženjima

Industrijski ventili koji rade u eksplozivnim atmosferama zahtijevaju posebnu certifikaciju kako bi se spriječili izvori paljenja. ATEX (Atmosphères Explosibles) certifikat za europska tržišta i ekvivalentni IECEx standardi za međunarodne primjene određuju zahtjeve dizajna za električne komponente poput solenoida u potencijalno eksplozivnim okruženjima.

Protueksplozivno zaštićeni usmjereni ventili koriste vatrootporna kućišta koja sadrže unutarnju iskru ili vruću površinu, sprječavajući paljenje vanjskih plinova. Kućište solenoida ima robusnu konstrukciju s posebno obrađenim spojnim površinama koje sprječavaju širenje plamena čak i ako dođe do unutarnjeg paljenja. Neki dizajni koriste svojstveno siguran sklop koji ograničava električnu energiju na razine koje se ne mogu zapaliti u uvjetima kvara.

Ovi sigurnosno certificirani ventili omogućuju proporcionalnu tehnologiju upravljanja u postrojenjima za kemijsku preradu, rafinerijama nafte, farmaceutskoj proizvodnji i rudarstvu gdje zapaljivi materijali predstavljaju stalan rizik od eksplozije. Integracija napredne mogućnosti upravljanja sa rigoroznim sigurnosnim standardima pokazuje kako moderna tehnologija ventila služi zahtjevnim i opasnim aplikacijama.

Uobičajeni načini kvarova i postupci održavanja

Unatoč pažljivom dizajnu, usmjereni ventili doživljavaju načine trošenja i kvarova koji utječu na performanse i sigurnost sustava. Razumijevanje ovih mehanizama kvarova vodi učinkovite strategije održavanja.

Zapinjanje i kontaminacija kalema

Zaglavljivanje kalema predstavlja najčešći kvar ventila za upravljanje u hidrauličkim sustavima. Stanje se događa kada trenje između kalema i provrta premašuje raspoloživu silu pokretanja, sprječavajući pomicanje kalema. Glavni uzroci uključuju čestice onečišćenja koje su se zadržale u slobodnim prostorima, naslage laka od oksidiranog hidrauličkog ulja, koroziju od vlage i mehaničke brazde od prethodnog prodora čestica.

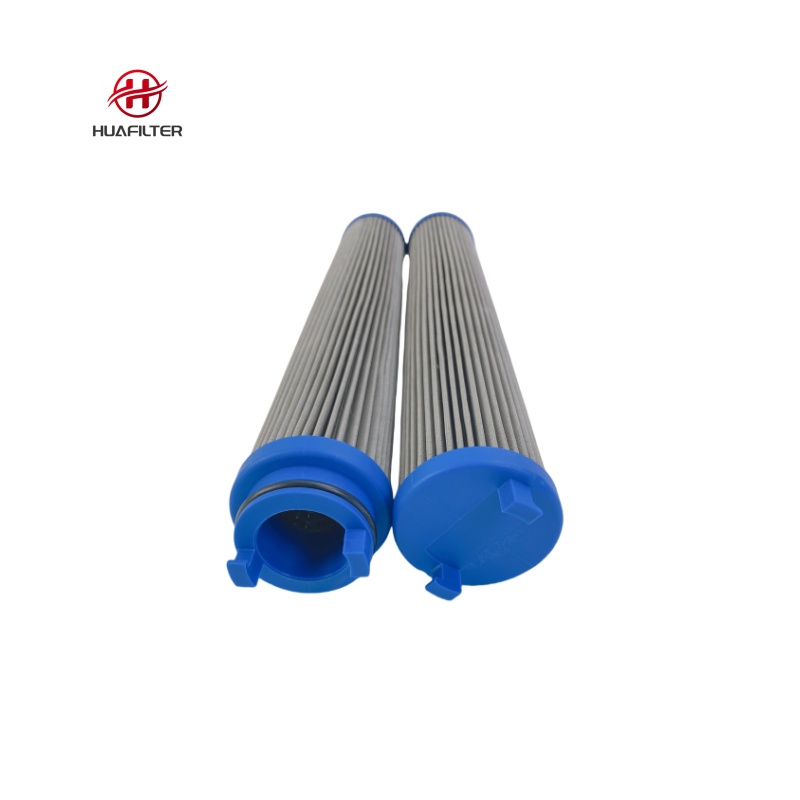

Kontrola onečišćenja osigurava primarnu obranu od zapinjanja kalema. Čistoća hidrauličke tekućine mora zadovoljiti ili premašiti specifikacije proizvođača ventila, obično zahtijevajući filtraciju prema ISO 4406 kodovima čistoće između 18/16/13 za standardne ventile i 16/14/11 za proporcionalne ventile. Ovi kodovi određuju maksimalan broj čestica veličine 4, 6 i 14 mikrometara na 100 mililitara tekućine. Svako povećanje kodnog broja u tri koraka predstavlja udvostručenje koncentracije čestica.

Radna temperatura utječe na stopu nakupljanja onečišćenja. Hidraulički sustavi koji rade iznad 80°C ubrzavaju oksidaciju ulja, proizvodeći lak i talog koji prekrivaju kalemove ventila i ograničavaju kretanje. Kapacitet rashladnog sustava mora održavati temperaturu ulja u rasponu od 40-65°C za optimalan vijek trajanja i pouzdanost ventila. Temperaturna odstupanja tijekom razdoblja velike potražnje ili neodgovarajuće veličine hladnjaka postupno smanjuju čistoću sustava čak i uz odgovarajuću filtraciju.

Progresija unutarnjeg curenja

Unutarnje curenje pokraj tla kalema postupno se povećava kako se površine troše tijekom normalnog rada. Prihvatljive stope propuštanja za nove ventile s kalemom kreću se od 5-20 mililitara u minuti, ovisno o veličini i dizajnu ventila. Kako trošenje napreduje, curenje može doseći 50-100 mililitara u minuti prije nego što je potrebna zamjena ventila.

Prekomjerno unutarnje curenje očituje se kao sporije kretanje pokretača, nemogućnost održavanja tlaka tijekom razdoblja zadržavanja i povećano zagrijavanje ulja iz unutarnje cirkulacije protoka. Ispitivanje curenja uključuje mjerenje protoka iz blokiranih priključaka ili usporedbu brzina pokretača pod opterećenjem s osnovnim mjerenjima. Progresivno praćenje otkriva trendove trošenja prije nego što dođe do kritičnih kvarova.

Solenoid i električni kvarovi

Zavojnice solenoida otkazuju zbog električnog prenaprezanja, toplinskog preopterećenja, ulaska vlage ili mehaničkog oštećenja. Solenoidi za kontinuirani rad ocijenjeni za 100% radni ciklus mogu raditi neograničeno dugo pri nazivnom naponu i maksimalnoj temperaturi okoline. Solenoidi s povremenim radom zahtijevaju periode isključenja radi hlađenja i neće uspjeti zbog pregrijavanja ako se prebrzo okreću ili se neprekidno drže pod naponom.

Varijacije napona izvan navedenog raspona (+/-10% tipično) ubrzavaju kvar zavojnice. Nizak napon smanjuje magnetsku silu, potencijalno uzrokujući nepotpuno pomicanje kalema ili spor odgovor. Pretjerani napon povećava struju i stvaranje topline, degradirajući izolaciju svitka sve dok ne dođe do kratkog spoja. Kvarovi ispravljača u ventilima koji se napajaju izmjeničnom strujom uzrokuju neobično ponašanje zavojnice jer neispravljena izmjenična struja dospije u istosmjerni solenoid, stvarajući oscilirajuće magnetske sile i prekomjerno zagrijavanje.

Te Whakataunga, Te Whakatau i nga ahuatanga, te kaha o te aro turoro, te aukati-aukati

| Način neuspjeha | Tipični uzroci | Simptomi | Dijagnostička metoda |

|---|---|---|---|

| Lijepljenje kalema | Onečišćenje, naslage laka, korozija, mehanički zarezi | Nema reakcije na upravljačke signale, nepravilno kretanje, sporo ili nepotpuno mijenjanje stupnjeva prijenosa | Test ručnog upravljanja, analiza čistoće ulja, vizualni pregled nakon rastavljanja |

| Prekomjerno unutarnje curenje | Istrošenost kalema/provrta, površinske ogrebotine, degradacija brtve | Spora brzina pokretača, pad tlaka tijekom držanja, povišena temperatura ulja | Mjerenje protoka iz blokiranih otvora, usporedni testovi brzine aktuatora |

| Kvar svitka solenoida | Филмҳои синфи ҳавоӣ, протоколҳои қатъӣ | Nema magnetske sile, slabo aktiviranje, miris paljevine, aktivirana zaštita | Provjera otpora, provjera napona, mjerenje struje, test ručnog upravljanja |

| Kvar opruge | Umor od vožnje biciklom, korozije, prenaprezanja zbog skokova tlaka | Nepotpuni povratak u neutralni položaj, neuspjeh mijenjanja položaja, zaglavljeni ventili | Test osjećaja ručnog rada, pregled rastavljanja |

| Propuštanje vanjske brtve | Starenje O-prstena, nepravilna ugradnja, kemijski napad, promjena tlaka/temperature | Vidljivo curenje tekućine, vlaga površine za ugradnju, gubitak tlaka | Vizualni pregled, ispitivanje zadržavanja tlaka nakon odjeljka izolacijskog ventila |

Smjernice za preventivno održavanje

Učinkovito održavanje usmjerenog ventila usmjereno je na zaštitu preciznog sučelja kalem-provrt i električnih komponenti od degradacije.

Upravljanje kvalitetom tekućine čini temelj. Uspostavite osnovnu čistoću tekućine pomoću laboratorijske analize novog ulja i povremeno provjeravajte razine čistoće tijekom rada. Ciljani ISO 4406 kodovi prikladni za ugrađene tipove ventila. Zamijenite filterske elemente u preporučenim intervalima bez obzira na indikatore diferencijalnog tlaka, budući da dubinski filteri mogu doseći kapacitet za fine čestice dok diferencijalni tlak ostaje nizak.

Praćenje temperature pomaže otkriti nenormalne uvjete prije nego dođe do oštećenja. Previsoka temperatura ukazuje na neadekvatan kapacitet hlađenja, ograničenja protoka koja stvaraju pad tlaka ili unutarnje curenje koje stvara toplinu. Instalirajte temperaturne senzore na kritičnim mjestima uključujući blokove razvodnika ventila, posebno na proporcionalne ventile koji generiraju više topline zbog unutarnjeg curenja i rasipanja električne energije.

Razviti sustavne postupke inspekcije i testiranja. Zabilježite osnovne podatke o performansama uključujući vremena ciklusa aktuatora, maksimalne postignute tlakove i struju solenoida tijekom puštanja u rad. Periodična usporedba s osnovnom linijom otkriva postupne trendove degradacije. Mjerenja vremena odziva pomoću pretvarača tlaka i sustava za prikupljanje podataka otkrivaju povećanje trenja ili onečišćenja prije potpunog kvara.

Dizajneri sustava trebali bi odrediti ventile s mogućnostima ručnog upravljanja za kritične funkcije. Ručno premošćavanje omogućuje hitan rad tijekom električnih kvarova i omogućuje dijagnostičku izolaciju između mehaničkih i električnih izvora kvarova. Mehanizam za premošćavanje također omogućuje provjeru rada pokretača i opterećenja neovisno o električnim sustavima ventila tijekom rješavanja problema.

Evolucija tehnologije upravljanja smjerom

Tehnologija usmjerenog ventila nastavlja napredovati duž nekoliko paralelnih puteva, od kojih svaki odgovara specifičnim zahtjevima industrije.

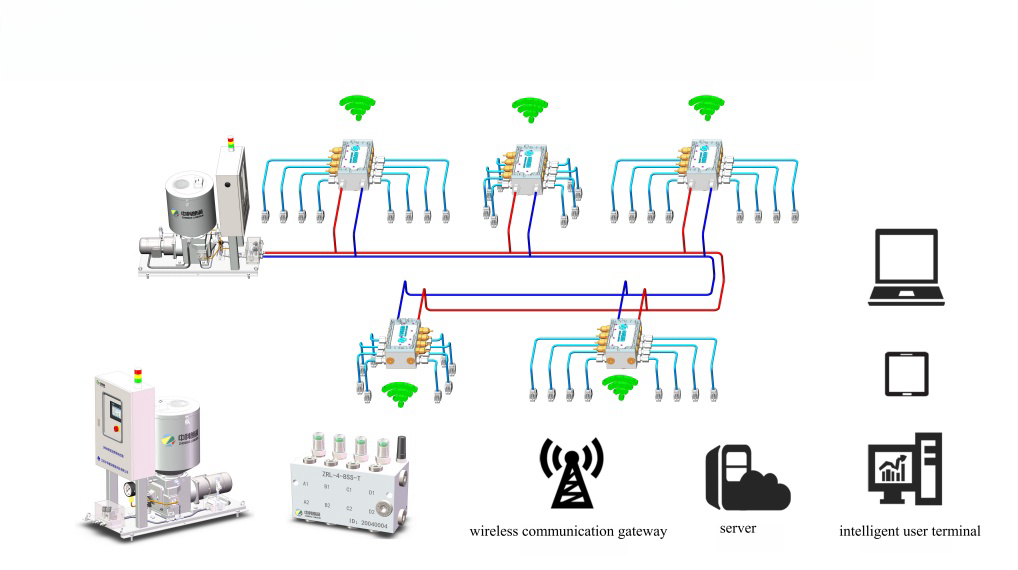

Integracija predstavlja glavni trend. Moderni ventili sve više uključuju ugrađenu elektroniku uključujući CAN sabirnicu ili industrijsku Ethernet komunikaciju, ugrađenu dijagnostiku koja nadzire struju i temperaturu zavojnice i rutine samokalibracije koje kompenziraju trošenje i temperaturne učinke. Ovi pametni ventili prelaze s pasivnih komponenti na aktivne sudionike sustava koji izvješćuju o zdravstvenom stanju i predviđaju potrebe održavanja.

Energetska učinkovitost pokreće stalna poboljšanja dizajna protoka i materijala. Računalno potpomognuta simulacija protoka optimizira unutarnje prolaze kako bi se smanjila turbulencija i gubitak tlaka. Neki proizvođači sada specificiraju pad tlaka ispod 0,5 bara pri nazivnom protoku za standardne usmjerene ventile, što je pola tipičnih vrijednosti iz prethodnih desetljeća. Niži padovi tlaka smanjuju proizvodnju topline i potrošnju energije crpke, podržavajući korporativne ciljeve održivosti i smanjenje operativnih troškova.

Minijaturizacija gura mogućnost upravljanja u manje pakete. Dizajni uložaka ventila koji se postavljaju u prilagođene razdjelnike postižu visok kapacitet protoka iz iznimno kompaktnih omotača. Ove konfiguracije služe mobilnoj opremi gdje prostor i težina kritično ograničavaju dizajn sustava.

Budućnost vjerojatno donosi dublju integraciju između fluidnih pogonskih ventila i digitalnih upravljačkih sustava. Elektrifikacija u mobilnoj opremi stvara mogućnosti za potpuno električnu kontrolu aktuatora koja zamjenjuje tradicionalnu pilotsku hidrauliku. Praćenje stanja putem senzora integriranih u ventile omogućuje prediktivne strategije održavanja koje planiraju servis na temelju stvarnog stanja komponenti, a ne na fiksnim intervalima. Ovi razvoji će proširiti sposobnost usmjerenog ventila dok će poboljšati pouzdanost i održivost u svim aplikacijama pogona fluida.